نقش دی متیل دی سولفید DMDS در فرآیند کراکینگ، راهکاری جهت مقابله با اثرات کک

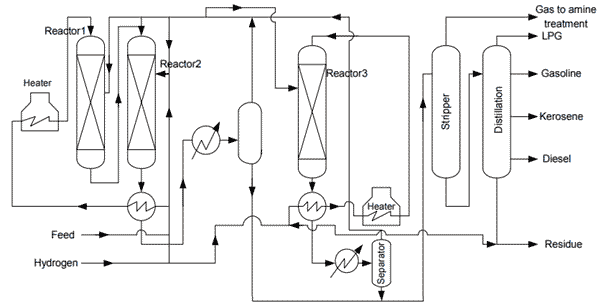

در صنعت نفت واژه کراکینگ درمورد تجزیه هیدروکربنهای سنگینی که حاوی ترکیباتی با میانگین دمای جوش بالاتر از ℃200 هستند، به کار برده میشود. فرآیند کراکینگ شامل شکستن هیدروکربنهای با وزن مولکولی بالا به محصولاتی با وزن مولکولی پایینتر و با ارزشتر همچون بنزین و دیزل است. شکل زیر نشان دهنده شمایی ساده از یک واحد کراکینگ است.

یکی از ترکیباتی که به عنوان محصول جانبی برخی واکنشهای کراکینگ تولید میگردد هیدروکربنهای

پلی آروماتیک متراکم هستند که معمولا با نام کک شناخته میشوند. تشکیل کک در طی سه مکانیزم مختلف صورت میگیرد:

- تشکیل کک با مکانیزم کاتالیستی

- تشکیل کک با مکانیزم رادیکالی

- تشکیل کک در اثر چگالش ترکیبات پلی آروماتیک

مشاهده و ثبت سفارش دی متیل دی سولفید در گروه راینه

تشکیل کک اثرات سوء مهمی در فرآیندهای عملیاتی دارد که از جمله این موارد میتوان به نکات زیر اشاره کرد:

- افزایش افت فشار در کویلها

- پدیده نقاط داغ

- پدیده خوردگی کویلها

- کاهش تولید محصولات

- کاهش گزینش پذیری

- کاهش سرعت واکنش

تا کنون روشهای متعددی به منظور غلبه بر مشکلات ناشی از تشکیل کک در حین کراکینگ حرارتی ارائه شدهاست. که از جمله این موارد میتوان به فرآیندهای زیر اشاره کرد:

- Up grade نمودن متالوژی جنس کویلها به 35Cr/45Ni

- استفاده از مواد ضد تشکیل رسوب (Anti Foulant Scale)

- اضافه نمودن سولفور قابل تجزیه در دمای کراکینگ به خوراک

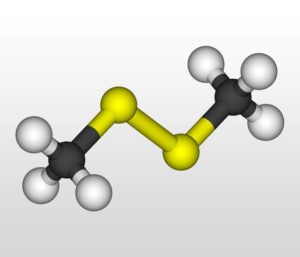

اضافه نمودن ترکیبات سولفور به خوراک از جمله روشهای مقابله با اثرات ناشی از کک بر فرآیندهای کراکینگ است. نتایج بررسیها نشان میدهد از مجموع 177 کوره کراکینگ حرارتی مورد مطالعه قرار گرفته شده در سطح جهان، 144 کوره کراکینگ از ترکیبات گوگردی به منظور غلبه بر مشکل ناشی از تولید کک و همچنین افزایش سرعت واکنشهای کراکینگ استفاده میکنند. از جمله این ترکیبات گوگردی میتوان به گوگرد عنصری، هیدروژن سولفید، دی متیل سولفید، دی متیل دی سولفید، تیوفن، دی بنزیل سولفید، دی بنزیل دی سولفید اشاره کرد.

دی متیل دی سولفید (DMDS) از جمله ترکیباتی است که بدین منظور در کورههای الفین و احیای کاتالیستها استفاده میشود. پس از افزودن دی متیل دی سولفید زوج الکترون غیر پیوندی ترکیبات گوگرد دار منجر به جذب شیمیایی قوی در سطح فلز میشود. دی متیل دی سولفایدهای اضافه شده بر اثر حرارت بالا به سولفید کربونیل، سولفید هیدروژن، دی متیل سولفاید، متان و رادیکال آزاد SH تجزیه میشوند و بدین ترتیب جذب شیمیایی گوگرد در سطح فلز، لایهای از سولفید فلزی بر سطح راکتور ایجاد میکند و منجر به اثر گذاری این ترکیب در فرآند خواهد شد. از دی میتل دی سولفید به منظور موارد زیر در راکتورها استفاده میگردد:

- افزایش سرعت کراکینگ حرارتی

- افزایش گزینش پذیری تبدیل هیدروکربنها

- جلوگیری از تشکیل کک در سطح داخلی کویلهای راکتور

در پالایشگاههای ایران نیز از DMDS (C2H6S2)جهت جلوگیری و مقابله با تشکیل کک در حین فرآیند کراکینگ استفاده می شود. لذا تامین این ماده شیمیایی برای پالایشگاهها، امری ضروری تلقی می شود و شرکت راینه داران نیز در این راستا با دسترسی به منابع و تولید کنندگان معتبر بین المللی همواره در تلاش برای ایفای نقشی فعال در این حوزه بوده است.

References:

• Amano, T., Wilcox, J., Pouwels, C., “Process and catalysis factors to maximize propylene output”, Petroleum Technology Quarterly, 3, 2012, p.17.

• Debasis Bhattacharyya, “Fluid Catalytic Cracking: Process Fundamentals”, 6th Summer School on Petroleum Refining & Petrochemicals 6th–10th June, 2011.

• Ghosh, S “Fluid catalytic cracking: An overview & future scenario”, Indian Chemical Engineer special Issue, Vol 1, 2002, p.27.

• Letzsch, W., “Improve catalytic cracking to produce clean fuels”, Hydrocarbon processing Feb, 2005, p.77.

• Jidong Wang, Marie-Françoise Reyniers, Bryan Marin, “Influence of Dimethyl Disulfide on Coke Formation during Steam Cracking of Hydrocarbons”, Article in Industrial & Engineering Chemistry Research, 46(12), January 2007.