دی متیل دی سولفید:

فرآیند کراکینگ کاتالیزوری بستر سیال از فرآیندهای مهم در پالایشگاه های نفت محسوب می شود. این نوع از کراکینگ اولین بار در سال ۱۹۴۲ در پالایشگاه استفاده شده است. همانند روش های دیگر کراکینگ، هیدروکربن های پیچیده و بزرگ که باقیمانده ی واحدهای دیگر به شمار می روند، به عنوان خوراک این واحد در نظر گرفته میشوند. محصولات این فرایند نیز برش های سبک تری نسبت به خوراک هستند که به عنوان خوراک برای فرآیند و مواد اولیه واحدهای پتروشیمی به کار گرفته میشوند.

تجهیز اصلی فرآیند کراکینگ راکتور میباشد که در داخل راکتور واکنش شکستن هیدروکربن ها که واکنشی گرماگیر است، انجام می شود و در احیاگر نیز کاتالیزورهای غیر فعال شده مجدداً احیا می شوند. کاتالیزور مورد استفاده در این روش عمدتاً زئولیت بوده و به صورت پودر در فرآیند به کار می رود. در این روش کاتالیزور بین راکتور و احیاگر به صورت مداوم در حال گردش است و عامل انتقال کاتالیزور، هوا، بخارات هیدروکربن و یا بخار آب است.

شکست حرارتی هیدروکربن ها کراکینگ از مهمترین فرایندهای تولید الفین ها در راکتورها ی لوله ای یا کویل ها می باشد. در فرآیندهای تولید یکسری واکنش های نا خواسته تولید می شود که کک نامیده میشود بصورتی که تولید آن بر شرایط انتقال حرارت کورهاثر مخربی دارد که ازین رو نیاز است شرایط کوره را جهت کک زدایی آماده نمودکه این کک زدایی از طریق فرآیندهای احتراق وتبدیل به گاز شدن لایه های کک از طریق مخلو ط هوا و بخار صورت می پذیرد.

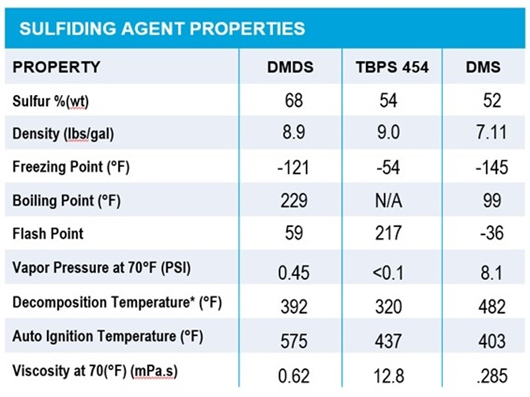

از ترکیبات گوگردی بطور گسترده در کوره های الفین برای افزایش سرعت کراکینگ حرارتی، گزینش پذیری تبدیل هیدروکربنها و جلوگیری از فرایند تشکیل کک در سطح داخلی کویل های راکتور استفاده شده است. اضافه نمودن ترکیبات سولفور به خوراک از جمله روشهای مقابله با اثرات ناشی از عامل تشکیل کک به عنوان مهمترین عامل بازدارنده و مزاحم بر فرآیندهای کراکینگ است. تاکنون در صنایع پتروشیمی و پالایشگاهی ایران بطور عمده از ماده وارداتی DMDS به عنوان عامل گوگردی برای کارایی بهتر کوره های الفین و احیای کاتالیست ها استفاده شده است. در کنار ماده شیمیایی DMDS از مواد شیمیایی دیگری نیز همچون TBPS 454 و DMS نیز استفاده میشود که در جدول (1) تفاوت میان خواص این سه ماده آورده شده است.

جدول (1): تفاوت میان خواص سه ماده DMDS، TBPS 454 و DMS به عنوان سه عامل سولفور دار افزودنی به کوره الفین

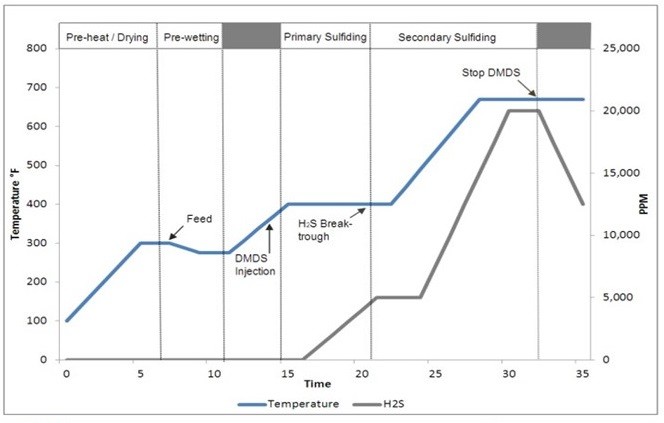

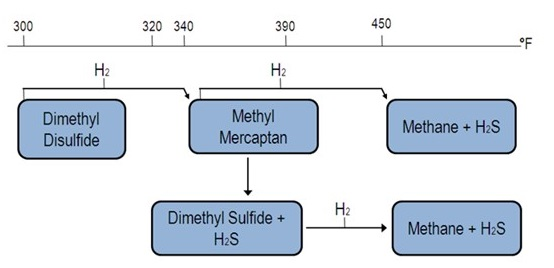

شکلهای (1) و (2) نیز به ترتیب نشان دهنده فرآیند خوراک دهی ترکیب دارای سولفید به یک واحد اولفین و چگونگی تجزیه DMDS در حضور کاتالیست است.

شکل (1): چگونگی فرآیند خوراک دهی ترکیب دارای سولفید به یک واحد اولفین

شکل (2): چگونگی تجزیه DMDS در حضور کاتالیست