پلیآمیدها یکی از مهمترین و پرکاربردترین خانوادههای پلیمرهای مهندسی هستند که بهواسطه ساختار شیمیایی مبتنی بر پیوندهای آمیدی، نقش کلیدی در توسعه مواد مدرن ایفا کردهاند. از مونومرهای ساده و واکنشپذیر گرفته تا زنجیرههای پلیمری نیمهکریستالی با خواص مکانیکی و حرارتی بالا، پلیآمیدها مسیری کامل از طراحی مولکولی تا کاربردهای صنعتی پیشرفته را پوشش میدهند.

شناخت ارتباط میان مونومر، ساختار شیمیایی، روشهای فرآوری و عملکرد نهایی این مواد، برای انتخاب صحیح گرید، بهینهسازی فرآیند تولید و افزایش دوام قطعات صنعتی ضروری است. در این مقاله، پلیآمید بهصورت جامع و مرحلهبهمرحله—from مبانی مولکولی تا فرآوری و کاربردهای مهندسی—بررسی میشود تا دیدی فنی، کاربردی و قابلاتکا برای فعالان صنعت و مخاطبان تخصصی فراهم گردد.

مونومرها؛ نقطه شروع شکلگیری پلیآمیدها

مونومرها مولکولهای کوچک و واکنشپذیری هستند که بهعنوان واحدهای اولیه تشکیل پلیمرها شناخته میشوند و از اواخر قرن نوزدهم نقش آنها در علم پلیمر بهطور رسمی تعریف شد. این ترکیبات پایهای، با اتصال به یکدیگر ساختارهای پلیمری طبیعی و مصنوعی را شکل میدهند و اساس مواد بسیار مهمی مانند پلاستیکها، لاستیکها، پروتئینها، DNA، سلولز و بسیاری از مواد زیستی و صنعتی را تشکیل میدهند.

مونومر چیست و چرا پایه تمام پلیمرهاست؟

مونومر (تکپار) مولکولی کوچک با گروههای عاملی فعال است که میتواند از طریق فرایند پلیمریزاسیون به مولکولهای مشابه یا متفاوت متصل شود و زنجیرههای طویل با وزن مولکولی بالا تشکیل دهد. این اتصال معمولاً از طریق پیوندهای کووالانسی بین گروههایی مانند پیوند دوگانه، هیدروکسیل، آمین یا کربوکسیل رخ میدهد. بر همین اساس، پلیمرها حاصل تکرار هزاران مونومر هستند که ساختار، خواص مکانیکی، فیزیکی و شیمیایی ماده نهایی را تعیین میکنند.

دستهبندی مونومرهای زیستی و صنعتی بر اساس ساختار شیمیایی

| نوع مونومر | نمونهها / ساختار | نوع پلیمر تشکیلشده | نوع پیوند بین مونومرها | کاربرد و نقش زیستی |

| قندها (کربوهیدراتها) | گلوکز، فروکتوز | پلیساکاریدها مانند سلولز و نشاسته | پیوند گلیکوزیدی | ساختار گیاهی (سلولز)، ذخیره انرژی (نشاسته)، منابع انرژی سریع |

| اسیدهای آمینه | 20 نوع استاندارد اسید آمینه | پروتئینها و آنزیمها | پیوند پپتیدی | ساختار سلولی، آنزیمها، هورمونها، عملکردهای حیاتی بدن |

| اسیدهای چرب | اسیدهای چرب اشباع و غیراشباع | لیپیدها، تریگلیسریدها، فسفولیپیدها | پیوند استری | تشکیل غشاهای سلولی، ذخیره انرژی بلندمدت، عایق حرارتی |

| نوکلئوتیدها | آدنوزین، تیمین، گوانین، سیتوزین، اوراسیل | DNA و RNA | پیوند فسفودیاستر | ذخیره و انتقال اطلاعات ژنتیکی، سنتز پروتئین |

پلیآمیدهای ویژه با عملکرد فوقمهندسی (آرامیدها)

کولار و نومکس دو پلیآمید آروماتیک ویژه از خانواده آرامیدها هستند که بهدلیل پایداری فوقالعاده حرارتی و مکانیکی، در دهه ۱۹۶۰ توسط شرکت دوپونت برای کاربردهای بسیار سخت و شرایط عملیاتی شدید توسعه یافتند. تفاوت اصلی آنها در نوع اتصال زنجیرهای است؛ کولار ساختار پارا-آرامید و نومکس ساختار متا-آرامید دارد، که این تفاوت آرایش مولکولی، ویژگیهای مکانیکی و حرارتی آنها را مشخص میکند.

کولار (Kevlar)؛ الیافی سبکتر از فلز و قویتر از فولاد

کولار یا p-فنیلن ترفتالامید یکی از قویترین الیاف مهندسی جهان است و استحکام کششی آن حدود ۵ برابر فولاد (۳.۶ GPa) در حالی است که تنها یکپنجم وزن آن را دارد.

این الیاف علاوه بر مقاومت شگفتانگیز در برابر ضربه، بریدگی و سایش، در برابر حرارت نیز تا حدود ۵۰۰ درجه سانتیگراد پایدار میمانند. همین خواص باعث شده کولار در جلیقههای ضدگلوله، کلاههای ایمنی، کابلهای فیبر نوری و معلق، کامپوزیتهای هوافضا، قطعات خودروهای مسابقهای و طنابهای دریایی و نفتی بهطور گسترده استفاده شود.

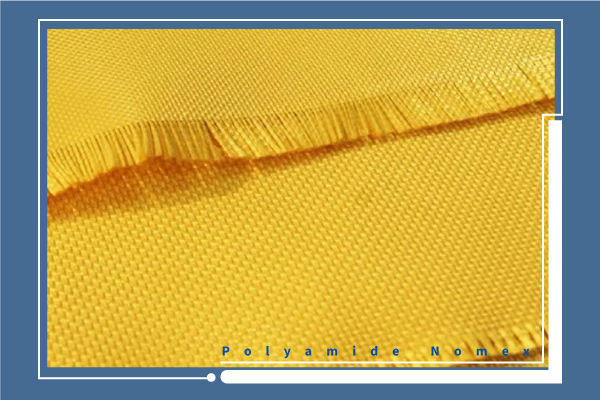

نومکس (Nomex)؛ پلیآمید مقاوم در برابر شعله و حرارت

نومکس یا m-فنیلن ایزوفتالامید نوعی آرامید با ویژگی بارز خودخاموششوندگی (LOI>28) است که در مواجهه با شعله نمیسوزد و شعله را گسترش نمیدهد. این الیاف میتوانند بهطور مداوم تا ۳۷۰ درجه سانتیگراد حرارت را تحمل کنند و در کنار آن، خواص دیالکتریک فوقالعادهای نیز دارند. به همین دلیل نومکس یکی از مواد اصلی در لباسهای آتشنشانی، لباس مقاوم حرارت، عایقهای الکتریکی ترانسفورماتورها، فیلترهای صنعتی دما بالا و هودهای آزمایشگاهی است. ترکیب سبکی، پایداری حرارتی و ایمنی، آن را برای محیطهای پرخطر ایدهآل کرده است.

ویژگیهای کلیدی پلیآمیدها در کاربردهای صنعتی

پلیآمیدها به دلیل استحکام بالا، پایداری حرارتی و مقاومت خوب در برابر سایش و مواد شیمیایی، از پرکاربردترین پلیمرهای مهندسی هستند. ساختار نیمهکریستالی این مواد عملکرد قابلاعتمادی در شرایط سخت فراهم میکند و به همین دلیل در صنایع مختلف از خودرو تا الکترونیک و تجهیزات صنعتی، انتخابی رایج و اقتصادی به شمار میروند.

مقاومت مکانیکی و پایداری حرارتی در شرایط کاری سخت

پلیآمیدها به دلیل ساختار نیمهکریستالی خود، استحکام کششی بالایی در محدوده ۷۰ تا ۱۰۰ مگاپاسکال ارائه میدهند و در برابر سایش، خستگی و ضربه عملکردی فوقالعاده دارند. ترکیب آنها با الیاف شیشه (بهویژه در PA46 با ۳۰٪ تقویتکننده) دمای تغییر شکل حرارتی (HDT) را تا ۲۸۵ درجه سانتیگراد افزایش میدهد و امکان استفاده در قطعات پرتنش را فراهم میکند. دمای ذوب PA66 حدود ۲۵۵ درجه و PA6 حدود ۲۲۰ درجه سانتیگراد است که نشاندهنده پایداری حرارتی قابلتوجه این خانواده پلیمرهاست.

رفتار پلیآمیدها در برابر مواد شیمیایی و حلالها

پلیآمیدها بهطور طبیعی در برابر روغنها، گریسها، سوختهای فسیلی، هیدروکربنها و بسیاری از حلالهای صنعتی مقاومت بالایی دارند و به همین دلیل در صنایع خودرو، نفت و گاز و تجهیزات مکانیکی کاربرد گستردهای پیدا کردهاند. با این حال در برابر اسیدهای معدنی قوی، اکسیدکنندهها و برخی مواد کلردار حساس هستند و در تماس طولانیمدت ممکن است دچار کاهش خواص یا تخریب سطحی شوند.

مقاومت در برابر شعله؛ از پلیآمیدهای معمولی تا گریدهای آرامیدی

گریدهای آرامیدی مانند نومکس ذاتاً مقاوم به شعلهاند و با داشتن LOI بیش از ۲۸٪ بدون افزودنی خاموش میشوند. پلیآمیدهای معمولی مانند PA6 و PA66 بهطور طبیعی اشتعالپذیرند اما با استفاده از افزودنیهای ضدحریق میتوانند استانداردهای ایمنی UL94 V-0 را کسب کنند. این ویژگی آنها را برای استفاده در قطعات الکتریکی، الکترونیک و محیطهای صنعتی حساس مناسب میکند.

خواص عایق الکتریکی و نقش پلیآمید در صنعت برق

پلیآمیدها دارای مقاومت دیالکتریک بالا تا حدود ۱۰¹² × ۸ اهم-سانتیمتر هستند و این مقدار حتی در دماهای بالا نیز پایدار میماند. همین ویژگی باعث شده در تولید کانکتورها، سوئیچها، ترمینالها، قطعات PCB و عایقهای الکتریکی بهطور گسترده استفاده شوند. ترکیب مقاومت الکتریکی، پایداری حرارتی و استحکام بالا، پلیآمید را به یکی از مواد اصلی صنعت برق و الکترونیک تبدیل کرده است.

گرانول پلیآمید چیست و چرا شکل استاندارد تولید است؟

گرانول پلیآمید دانههای استوانهای شکل (۲ تا ۴ میلیمتر) از پلیآمید نیمهکریستالی است که از طریق پلیمریزاسیون مونومرها و اکستروژن مذاب تولید میشود. این گرانولها پایه اصلی فرآیندهای پلاستیکسازی مانند تزریق، اکستروژن و قالبگیری هستند و امکان تولید قطعات مهندسی سبکوزن، مقاوم و دقیق را فراهم میکنند.

گرانول پلیآمید؛ تعریف، ساختار و مزایای فرآیندی

گرانول اصطلاحی برای شکل فیزیکی مواد پلیمری است و نه یک گرید یا نوع خاص پلیمر. بهصورت دانهدانه تولید میشود تا حملونقل، ذخیرهسازی، انتقال و تغذیه دستگاههای تولیدی مانند اکسترودر و تزریق پلاستیک سادهتر و دقیقتر انجام شود. گرانول میتواند از مواد نو، بازیافتی یا ترکیبی با افزودنیها تولید گردد و اتلاف پودری در فرآیند تولید را بهطور چشمگیری کاهش میدهد.

نقش گرانول پلیآمید در تزریق، اکستروژن و قالبگیری صنعتی

در فرآیندهای تزریق و اکستروژن، گرانول پلیآمید در دمای ۲۵۰ تا ۲۹۰ درجه ذوب شده و پس از قالبگیری به قطعات مهندسی با دقت بالا تبدیل میشود. افزودنیهایی مانند الیاف شیشه، کربن یا روانکارها میتوانند استحکام نهایی محصول را تا ۲۰۰ مگاپاسکال افزایش داده و خواص ویژهای مانند مقاومت حرارتی، سایش و ابعادی ایجاد کنند. به همین دلیل گرانول پلیآمید پایه تولید بسیاری از قطعات خودرو، تجهیزات صنعتی، الکتریکی و نساجی فنی است.

راهنمای خرید پلیآمید برای کاربردهای مهندسی

انتخاب و خرید پلیآمید مناسب به شناخت دقیق نیازهای فنی و نوع کاربرد صنعتی بستگی دارد، زیرا هر گرید از نظر استحکام، جذب رطوبت، مقاومت حرارتی و قابلیت ماشینکاری رفتار متفاوتی دارد. پلیآمیدها در بازار بهصورت گرانول، میلگرد، ورق و لوله عرضه میشوند و بسته به شرایط کاری، باید گریدی انتخاب شود که بیشترین دوام و کارایی را فراهم کند. همکاری با تأمینکنندگان معتبر و بررسی مشخصات فنی، نقش مهمی در تضمین کیفیت نهایی محصول و کاهش هزینههای تعمیر و خطا ایفا میکند.

پلیآمید در چه فرمهایی عرضه میشود؟ (گرانول، میلگرد، ورق، لوله)

| فرم پلیآمید | مشخصات و ویژگیها | کاربردهای اصلی |

| میلگرد پلیآمید | مناسب ماشینکاری، مقاومت سایشی و استحکام بالا | چرخدندهها، بوشها، قطعات صنعتی دقیق |

| ورق پلیآمید | ضخامتهای متنوع، مقاومت زیاد در برابر سایش و اصطکاک | صفحات مقاوم، قطعات برشی، پوششهای ضدسایش |

| لوله پلیآمید | مقاومت بالا در برابر فشار، خوردگی و مواد شیمیایی | خطوط سوخترسانی، انتقال سیالات، پنوماتیک، قطعات خودرو |

چگونه گرید مناسب پلیآمید را بر اساس کاربرد انتخاب کنیم؟

انتخاب گرید مناسب پلیآمید به نوع کاربرد صنعتی بستگی دارد؛ برای مثال، صنایع خودرو به پلیآمیدهای الیافدار نیاز دارند، در حالی که کاربردهای پزشکی یا بستهبندی به گریدهای زیستسازگار یا رطوبتپایین نیاز خواهند داشت. توجه به عواملی مانند درصد الیاف تقویتکننده، مقاومت حرارتی، جذب رطوبت، مقاومت شیمیایی و پایداری ابعادی در انتخاب صحیح اهمیت زیادی دارد.

همکاری با تأمینکنندگان معتبر، بررسی گواهینامهها و خدمات فنی، کیفیت و اصالت کالا را تضمین میکند. علاوهبر قیمت، عواملی مانند پشتیبانی فنی، زمان تحویل و گارانتی کیفیت نیز نقش مهمی در کاهش هزینههای پنهان و بهبود عملکرد نهایی محصول دارند.

سؤال متداول درباره پلیآمید

1.پلیآمید از چه مونومرهایی ساخته میشود؟

پلیآمیدها از مونومرهایی با گروههای عاملی آمین و کربوکسیل ساخته میشوند. رایجترین آنها شامل کاپرولاکتام (برای PA6) و هگزامتیلندیآمین بههمراه اسید آدیپیک (برای PA66) است. نوع مونومر مستقیماً بر ساختار، بلورینیتی و خواص نهایی پلیآمید اثر میگذارد.

۲. تفاوت اصلی پلیآمیدهای آرامیدی با پلیآمیدهای معمولی چیست؟

پلیآمیدهای آرامیدی مانند کولار و نومکس دارای حلقههای آروماتیک در زنجیره خود هستند که باعث استحکام کششی و مقاومت حرارتی بسیار بالاتر میشود. در مقابل، پلیآمیدهای معمولی مانند PA6 و PA66 فرآیندپذیرتر بوده و بیشتر در قطعات مهندسی عمومی استفاده میشوند.

۳. چرا پلیآمیدها بهصورت گرانول عرضه میشوند؟

گرانول شکل استاندارد عرضه پلیآمید است زیرا حملونقل، ذخیرهسازی، تغذیه دستگاههای تزریق و اکستروژن و کنترل دقیق فرآیند را آسانتر میکند. گرانول پلیآمید پایه اصلی تولید قطعات صنعتی، الکتریکی، خودرویی و نساجی است.

۴. مهمترین کاربردهای صنعتی پلیآمید کداماند؟

پلیآمیدها بهطور گسترده در خودروسازی، برق و الکترونیک، قطعات مکانیکی، نساجی فنی، بستهبندی و پزشکی استفاده میشوند. وزن کم، استحکام بالا، مقاومت سایشی و حرارتی، آنها را به جایگزینی مناسب برای فلزات تبدیل کرده است.

۵. برای خرید پلیآمید مناسب به چه نکاتی باید توجه کرد؟

در انتخاب پلیآمید باید عواملی مانند نوع گرید، درصد الیاف تقویتکننده، جذب رطوبت، مقاومت حرارتی، پایداری ابعادی و کاربرد نهایی بررسی شود. همچنین خرید از تأمینکنندگان معتبر و بررسی مشخصات فنی و گواهیها نقش مهمی در تضمین کیفیت دارد.