دی سولفاید اویل (disulfide oil) که با نام DSO نیز شناخته میشود، در فرایند شیرین سازی گاز به صورت محصول جانبی تولید میشود. این ماده شامل چندین ترکیب دی سولفیدی است که تقریبا تمامی این مواد شیمیایی سمی و قابل اشتعال میباشند. بخش عمده ای از ترکیبات DSO شامل موارد زیر است:

- دی اتیل دی سولفید

- متیل اتیل دی سولفید

- دی متیل دی سولفید

فرآیندهای تصفیه و ارتقای کیفیت برخی محصولات پالایشگاههای گازی مانند گاز مایع و میعانات گازی منجر به تولید محصولات جانبی دی سولفیدی، از قبیل DSO میشوند. این ماده که عموماً به عنوان دورریز شناخته میشود، در حین جداسازی مرکاپتانها از جریان هیدروکربنهای سبک مربوط به فرآیند شیرین سازی گاز با فرآیند مراکس تولید میشود.

در واحد مراکس ابتدا مرکاپتانها طبق واکنش با سود واکنش داده و از جریان گاز حذف میشوند. سپس سدیم مرکاپتاید با اکسیژن هوا واکنش داده و مخلوط روغن دی سولفید تولید میشود.

این ماده بسیار اشتعال پذیر است و در دمای اتاق زرد رنگ دارای بوی تند و نافذ است. غلظت بالای این ترکیب باعث سرگیجه و بیهوشی یا حالت تهوع میشود و در صورت تماس انسان، حیوانات، گیاهان و یا آبزیان با آن، میتواند آثار مخربی در پی داشته باشد.

تاکنون کاربرد عملی برای این ماده شناسایی نشده است و معمولاً به عنوان یک محصول ناکارآمد شناخته میشود که پس از تولید یا ذخیره شده و یا سوزانده میشود. سوزاندن دی سولفاید اویل میتواند منجر به تشکیل گازهای زیر گردد:

- دی اکسید کربن

- مونواکسید کربن

- سولفید هیدروژن

- دی اکسید سولفور

- ترکیبات کربونیلی

در سال های اخیر با ادامه تولید این ماده، مطالعاتی روی دی سولفیدها انجام گرفته که باعث ارائه روش های کارآمد برای استفاده از این ترکیبات به منظور تولید محصولات دیگر شده است.

متیل اتیل دی سولفید متعلق به کلاس ترکیبات ارگانیک شناخته شده به نام دی سولفید های دی الکیل است. این ترکیبات ارگانیک حاوی یک گروه دی سولفید R-SS-R است که R هر دو گروه آلکیل هستند. متیل اتیل دی سولفید یک ترکیب سولفوریک و مزه قارچ خوراکی دارد. این ماده در میوه ها و در خانواده سبزیجات شناسایی شده است.

از ترکیبات گوگردی به طور گسترده در کورههای الفین به منظور افزایش سرعت کراکینگ حرارتی استفاده میشود. دی متیل دی سولفاید (DMDS) از جمله ترکیباتی است که بدین منظور در کورههای الفین به منظور جلوگیری از تشکیل کک استفاده میشود.

بررسی ویژگیهای دی متیل دی سولفید

دی متیل دی سولفید خالص در صنعت کاربرد بسیاری دارد. مهمترین مشخصات این ماده را میتوان در موارد ذیل خلاصه کرد:

- فرمول شیمیایی: C2H6S2

- جرم مولکولی: 94.2

- نقطه جوش: 110 درجه سلسیوس

- نقطه ذوب: 85 – درجه سلسیوس

- چگالی نسبی (آب = 1): 1.06

- حلالیت در آب (در 20 درجه سلسیوس): 5/2 گرم بر لیتر

- فشار بخار در 25 درجه سلسیوس: 8/3 کیلو پاسکال

- چگالی نسبی مخلوط بخار/هوا در 20 درجه سلسیوس (هوا=1): 1.08

- دمای اشتعال خود به خودی: حدود 300 درجه سانتیگراد

- گرانروی (در 20 درجه سلسیوس ): mm2/s 58/0

- حالت فیزیکی: مایع با بوی تند

- خطرات فیزیکی: این بخار به خوبی با هوا ترکیب میشود و مخلوط های قابل انفجار به راحتی تشکیل میگردد.

- خطرات شیمیایی: هنگام سوختن تجزیه میشود. این امر ترکیبات خورنده شامل اکسیدهای سولفور تولید میکند. به شدت با اکسیدان ها واکنش میدهد و منجر به انفجار و آتش سوزی میگردد.

فرآیند تولید دی متیل در سولفید (DMDS) از دی سولفید اویل (DSO)

در این مطالعه، جداسازی دی متیل دی سولفید از دی سولفید اویل مورد بررسی قرار گرفته است. جداسازی دی متیل دی سولفید از دی سولفید اویل در دو مرحله تقطیر انجام می شود:

- مرحله اول: تقطیر ساده

- مرحله دو: تقطیر جزء به جزء

طی فرآیندهاي شیرین سازي خوراك LPG و احیاي کاستیک در بخش LPG SULFREX واحد گوگردزدایی disulfide oil تولید می گردد. DSO تولیدی به واحد Hydrodisulfurization ارسال شده و این ترکیب سولفوری طی واکنش با هیدروژن، در حضور کاتالیست Co-Mo به H2S تبدیل میگردد.

در فرآیند هیدرودی سولفوریزاسیون یا HDS یک فرایند شیمیایی فروکافت است که به فراوانی در حذف گوگرد (S) از گاز طبیعی و محصولات نفتی پالایش شده نفت از جمله مواد زیر کاربرد دارد:

- بنزین

- سوخت جت

- نفت سفید

- سوخت دیزل

- روغنهای سوختی

هدف از حذف گوگرد، کاهش انتشار گوگرد دیاکسید در اثر مصرف سوخت در خودروها، هواپیماها، لوکوموتیوها، کشتیها، کورههای صنعتی و غیرصنعتی، نیروگاههای سوخت فسیلی و هر گونه فرایند احتراق مواد سوختی است. دلیل مهم دیگری که برای حذف گوگرد از نفتا وجود دارد این است که گوگرد حتی در غلظت بسیار کم باعث سمی شدن فلزهای کمیابی (مانند پلاتین و رنیوم) که به عنوان کاتالیزگر در فرایند پالایش حضور دارند، میشود.

فرایند هیدرودسولفوریزاسیون (فرآیند صنعتی حذف گوگرد)

فرایندهای هیدرودسولفوریزاسیون صنعتی شامل تجهیزاتی برای جذب و حذف گاز هیدروژن سولفید میشود. در پالایشگاههای نفت، گاز هیدروژن سولفید متعاقباً به گوگرد عنصری یا سولفوریک اسید تبدیل میشود. در واقع اکثریت قریب به اتفاق ۶۴ میلیون تن گوگرد تولید شده در سال ۲۰۰۵، محصول جانبی پالایشگاه ها و سایر کارخانههای فرآوری هیدروکربن میباشد.

با توجه به غلظت بالاي DMDS در DSO تبدیل این محصول با ارزش به H2S مقرون به صرفه نبوده لذا جهت بررسی امکان جداسازي DSO به عنوان محصول جانبی و افزایش خلوص DMDS به کار برده میشود.

در این راستا با بهینه سازي متغیرهاي عملیاتی در فرآیند احیا کاستیک و استفاده از برج تقطیر، برای اولین بار در کشور دستیابی به محصول DMDS با غلظت بالا حاصل گردید.

به طور گسترده کاربرد این ترکیبات گوگردی، در جلوگیری از تشکیل کک در سطح داخلی کویل کوره هاي واحد الفین و بهبود گزینش پذیری تبدیل هیدروکربن ها می باشد. علاوه بر این در سولفید کردن کاتالیست راکتورهای Hydrodesulfurization مورد استفاده قرار می گیرد. در صنایع پتروشیمی و پالایشگاهی ایران تاکنون به منظور کاربردهای زیر از ماده دی متیل دی سولفید (DMDS) وارداتی استفاده شده است:

- افزایش سرعت کراکینگ حرارتی

- افزایش گزینش پذیری تبدیل هیدروکربنها

- جلوگیری از تشکیل کک در سطح داخلی کویلهای راکتور

تاکنون در صنايع پتروشيمی و پالايشگاهی ايران به طور عمده از ماده شیمیایی دی متیل دی سولفید (DMDS) به عنوان عامل گوگردی براي كارايی بهتر كوره های الفين و احيای كاتاليست ها استفاده شده است.

به منظور تولید دی متیل دی سولفید خوراك C3+ دریافتی از پالایشگاهها استفاده میکردد. خوراک C3+ (برش سه کربنه و سنگین¬تر) از جهات متعددی دارای اهمیت خاص خود میباشند این خوراک شامل موارد ذیل به صورت حدودی است:

- 30 درصد بوتادین

- 30 درصد بنزین پیرولیز

- 18 درصد پروپیلن

- بقیه آن شامل اتان و بوتان و سایر ترکیبات گازی

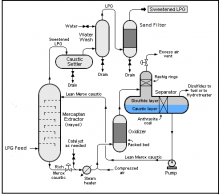

ابتدا این خوراک به واحد SRU وارد می گردد، سپس در برج تقطیر به دو برش C3+ و C4+ تبدیل می گردد. برش پروپان، خوراك واحد دیگری می باشد که حاوی تركيبات سولفوری COS و مرکاپتان می باشد. در این واحد ترکیب COS در بخش COS Removal حذف می گردد و برش پروپان به همراه مرکاپتان های آن، به بخش Sulfrex ارسال شده و در این بخش مرکاپتان ها از برش پروپان جدا و طی فرآیند احیا کاستیک، محصول DSO تولید میگردد.

بررسی واحد SRU

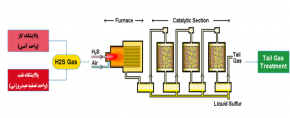

فرآیند SRU یا همان واحد بازیافت گوگرد به منظور بازیابی ترکیبات گوگردی از جریان های گازی ترش پالایشگاههای گاز و نفت خام به منظور جلوگیری از نشر گازهای آلاینده و همچنین تولید گوگرد مورد استفاده قرار میگیرد. شکل (1) نشان دهنده شمایی ساده از واحد SRU است.

شکل (1): شمایی ساده از واحد SRU

واکنشهای زیر نیز، در فرآیند SRU انجام میشوند:

- واکنش اکسیداسیون 2H_2 S+3O_2→2H_2 O+3SO_2

- واکنش کاتالیستی 〖SO〗_2+2H_2 S→2H_2 O+3S

به طور معمول پالایشگاه های نفت خام به منظور تولید فراورده های هیدروکربوری منطبق با استانداردهای کیفی و زیست محیطی ملزم به کاهش میزان ترکیبات موجود در محصولات خود هستند. فرایندهای تصفیه هیدروژنی (Hydro Treating) به همین منظور در پالایشگاه ها طراحی و احداث میشوند.

در این فرایندها ترکیبات گوگردی موجود در برش های نفت خام به گاز سولفید هیدروژن (H2S) تبدیل میشود. جهت بازیابی گوگرد موجود در این جریان گازی، از فرایند بازیابی گوگرد (Sulphur Recovery Unit or Claus) استفاده میشود. در پالایشگاه های گاز نیز جهت حذف ترکیبات گوگردی از گازهای تولیدی و شیرین سازی گاز به طور معمول از برج های آمین استفاده میشود که در انتهای این فرایند نیز ترکیبات گوگردی به شکل سولفید هیدروژن تولید میگردند که نیاز است به کمک فرایند Claus گوگرد آن مورد بازیابی قرار گیرد.

در این فرایند بعد از دو مرحله واکنش؛ عنصر گوگرد تولید میگردد:

مرحله اول واکنش

در کوره و با حضور کاتالیست های آهن گاز سولفید هیدروژن به دی اکسید گوگرد تبدیل میشود.

مرحله دوم واکنش

در راکتورهای مجزا باقیمانده گازهای سولفید هیدروژن با دی اکسید گوگرد در حضور کاتالیست های آلومینای فعال در چند مرحله به عنصر گوگرد تبدیل میشوند. میزان نرخ تبدیل در فرایند بازیابی 90 تا 95 درصد میباشد به همین منظور مقداری گاز حاوی ترکیبات گوگردی در انتهای این فرایند وجود خواهد داشت که به Tail Gas معروف است.

با توجه به وجود استانداردهای زیست محیطی شرکتهای پالایشی قبل از نشر این گازها به هوا ملزم به تصفیه آن می باشند. پس از طی مراحل فوق به منظور جداسازی مرکاپتانها باید مراحل دیگری طیشود، بدین منظور ابتدا در يك برج جذب طي يك عمليات شيميايی به کاربرده میشود و سپس توسط يك سيكل سرماساز پروپان وبرج های پر شده از غربال های مولكولی و در يك عمليات سيكلی آب موجود در گاز را جدا میكنند.

گاز خشک و عاری از H2Sرا به كمک كاهش فشار و سیکل سرماساز پروپان و Cold box سرد كرده و در يك برج سينی دار فرآیند جداسازی را ادامه میدهند. در اين عمليات به علت کاهش دمای گاز همزمان مركاپتان زدايی انجام میگيرد سپس با تغيير شرايط دمايی و فشار در برج سينی دار ديگری عمليات تقطير ادامه پیدا میکند.

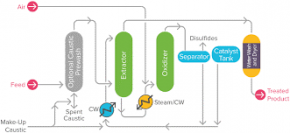

فرآیند جداسازی مرکاپتانها

شکل (2): شمایی ساده از این فرآیند جداسازی مرکاپتانها

یکی از روش هاي متداول در جداسازی مرکاپتان ها از پروپان و یا بوتان، فرآیند SULFREX است. در این فرآیند ابتدا پروپان از پایین وارد یک برج سینی دار میگردد که به کمک تجهیزی دوش مانند، محلول آبی کاستیک با درصد معین به روی آن ریخته میشود، مرکاپتان ها با وزن مولکولی پایین در محلول کاستیک قابل حل میباشند. بنابراین در فرآیند SULFREX با توجه به امکان تماس مایع – مایع، این مرکاپتان ها به وسیله کاستیک استخراج میشوند و طی واکنش شیمیایی زیر، مرکاپتان ها با کاستیک وارد واکنش شده و از جریان گازی حذف و وارد محلول آبی میگردد.

RSH + NaOH → RSNa + H2O

پروپان تصفیه شده خروجی از بالای برج پس از شستشو با آب و عبور از فیلتر شنی برای حذف قطرات ریز کاستیک، در مسیر مشخص به واحد پایین دستی ارسال میگردد. محلول کاستیک غنی از مرکاپتان از انتهای برج استخراج به بخش احیا کاستیک ارسال می گردد و با عبور از مبدل پیش گرم می شود و پس از تزریق هوا، به Oxidizer وارد میگردد.

در این برج طی واکنش شیمیایی زیر، سدیم مرکاپتاید در حضور کاتالیست با اکسیژن هوای ورودی، وارد واکنش شده و مخلوط Disulfide Oil تولید و با تشکیل یک فاز روغنی، از محلول آبی جدا میگردد.

RSNa +1/2 O2 + H2O → RSSR + 2 NaOH

مخلوط فازهاي آبی و آلی به صورت پیوسته از مسیری در پایین Oxidizer به یک درام جداکننده هدایت شده و در آنجا فازهای آبی (محلول کاستیک) و فاز آلی (disulfide oil) و Spent Air از هم جدا میشوند. هوای Spent از مسیر خود به اتمسفر تخلیه میگردد و کاستیک احیا شده مجددا به برج استخراج بازگردانده میشود.

جریان disulfide oil پس از عبور از DSO/Caustic Coalescer و فیلتر شنی جهت حذف قطرات کاستیک، بر اساس مسیر در نظر گرفته شده جهت Hydrodesulfurization ارسال میگردد. در راکتور Hydrodesulfurization ترکیبات سولفوری از جمله DMDS در بستر کاتالیست کبالت – مولیبدن با هیدروژن واکنش داده و سولفور به صورت H2S آزاد میگردد.

CH3SSCH3 + 2H2 → C2H6 + 2H2S (3)

از آنجایی که این محصول با ارزش، قابلیت خارج سازي به عنوان محصول DMDS و استفاده در صنعت را دارد، جلوگیری از تبدیل آن به H2S سبب کاهش هزینههای صرف شده جهت شیرین سازی Disulfide Oil در بخش Hydrodesulfurization از جمله کاهش مصرف دی اتانول آمین، مصرف هیدروژن و افزایش طول عمر کاتالیست Co-Mo می گردد و همچنین از آلودگی زیست محیطی ناشی از تولید H2S جلوگیری میشود. شکل (3) نشان دهنده فرآیند Sulfrex است.

شکل (3): فرآیند Sulfrex

میزان غلظت DMDS در DSO مورد آنالیز قرار گرفته و با توجه به نیاز صنعت به محصولی با درصد خلوص بالای DMDS، مطالعات و آزمایش های متعددی در مقیاس آزمایشگاهی و صنعتی به منظور بالا بردن خلوص این محصول صورت گرفته است. افزایش درصد خلوص DMDS به معنای افزایش درصد تبدیل متیل مرکاپتاید به DMDS است.

به منظور دستیابی به درصد تبدیل بیشتر متیل مرکاپتاید به DMDS در راستاي بهبود شرایط فرآیندي احیای کاستیک مطالعات گستردهای صورت گرفته است. هدف از واحد احیا و تصفیه کاستیک سودا جداسازی مرکاپتان می باشد. کاستیکی که معمولا در این واحدها احیا می شود کاستیک ۱۵ درصد وزنی بوده که برای تصفیه و بازیابی آن از اکسیداسیون در مجاورت کاتالیست مایع و هوا استفاده میشود که باعث تبدیل شدن مرکاپتانهای محلول در کاستیک به DSO یا دی سولفاید و آب میشود.

واکنشهای مورد نظر در این واحد به دو بخش تقسیم میشوند:

الف) واکنش های جذب:

- 2RSH+2NaOH→2RSNa+2H_2 O

- COS+H_2 O→〖CO〗_2+H_2 S

- 〖CO〗_2+2NaOH→〖Na〗_2 〖CO〗_3+H_2 O

- H_2 S+2NaOH→〖Na〗_2 S+〖2H〗_2 S

ب) واکنش های احیاء:

- 2RSH+〖0.5O〗_2→RSSR+H_2 O

- 2RSNa+〖0.5O〗_2+H_2 O→RSSR+2NaOH

البته این واکنش که با تزریق هوا در در اکسیدایزر انجام میشود در مجاورت کاتالیست میباشد. بعد از واکنش به وسیله یک جداساز میتوان دی سولفاید و کاستیک سبک را از یکدیگر جدا کرد. دی سولفاید با دانسیته پایین تر از بالای جداکننده به واحد دیگری برای ذخیره سازی فرستاده میشود و جهت استفاده در بعضی از کارگاههای شیمیایی به کار میرود.

کاستیک سبک توسط بوتان شسته شده تا اگر ترکیبات مرکاپتان اضافی همراه آن باشد وارد فاز بوتان شده و کاستیک با غلظت مناسب و بالاتر از % ۱۵ به سمت واحدهای هدایت میشود. همچنین هوای اضافی و جدا شده از کاستیک سبک که Spend Air نامیده میشود از بالای جداساز دی سولفاید جدا میشود.

پارامترهاي مختلفی بر پیشرفت واکنش احیای کاستیک موثر است از جمله این موارد عبارتد از:

- غلظت کاستیک

- میزان تزریق هوا

- میزان تزریق کاتالیست

- شرایط دمایی Oxidizer

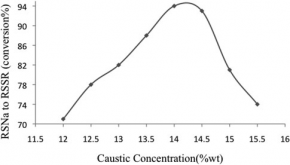

با بهینه کردن پارامترهای عملیاتی مذکور در راستاي افزایش درصد خلوص DMDS در محصول Disulfide Oil به نتایج مطلوبی دست یافته شده است. غلظت کاستیک تاثیر پیچیده اي بر واکنش تبدیل مرکاپتایدها به دي سولفیدها دارد.

غلظت بسیار بالاي کاستیک، بر واکنش تبدیل RSNa به RSSR و احیاي کاستیک تاثیري منفی دارد. همانطور که در شکل (4) نیز نشان داده شده است با افزایش غلظت کاستیک، ابتدا نرخ تبدیل سدیم مرکاپتاید به شدت افزایش می یابد و سپس به دلایلی کاهش مییابد.

شکل (4): اثر غلظت کاستیک بر میزان تبدیل مرکاپتاید بر DMDS

براي تبیین این دلایل، دو نکته مهم وجود دارد:

- نکته اول) به طور کلی، پراکندگی خوب ذرات کاتالیست، فعالیت کاتالیزوری کاتالیست را در محلول تضمین می کند. وقتی غلظت کاستیک بیشتر باشد، حلالیت کاتالیست کمتر میشود و در نتیجه فعالیت کاتالیست کمتر شده و میزان تبدیل RSNa به RSSR کمتر میشود.

- نکته دوم) زمانی که غلظت کاستیک در محدوده غلظت پایین است، گرانروی محلول کاستیک، به آرامی با افزایش غلظت کاستیک افزایش مییابد. در صورتی که در محدوده غلظت بیشتر کاستیک، به ویژه هنگامی که غلظت بیش از حدود 15 درصد وزنی است گرانروي کاستیک به شدت افزایش مییابد.

به طور کلی گرانروی بیشتر محلول، برای واکنش هایی که در آن اتفاق میافتد، عیب محسوب میشود و تبدیل مرکاپتایدها به دي سولفیدها در محلول قلیایی و واکنش رادیکال آزاد در محلول کاستیک با غلظت بالاتر، تضعیف میشود.

در مراحل واکنش، مرکاپتایدها در محلول به سمت کاتالیست حرکت میکنند و واکنش از مرکاپتایدها به سمت رادیکالهای آزاد (RS) تحت کاتالیست انجام میگیرد، سپس رادیکال های آزاد تولید شده به محلول باز میگردند و در جهت تولید دي سولفیدها واکنش انجام میگردد. با افزایش گرانروی، مقاومت انتقال مرکاپتایدها از محلول قلیایی و رادیکال های آزاد بیشتر می شود وبنابراین، تبدیل مرکاپتاید هاي سدیم به دی سولفیدها در غلظت های بالاتر به شدت کاهش مییابد. این تغییرات در شکل (5) آورده شده است.

شکل (5): اثر غلظت بر گرانروی کاستیک

در واحد، SRU با تنظیم و بهینه سازی پارامتر زیر میتوان درصد خلوص DMDS تولید را تا حد بسیار مطلوبی افزایش داد:

- تنظیم غلظت کاستیک

- تنظیم دماي ورودي به Oxidizer

- کنترل تزریق کاتالیست

- کنترل تزریق هوا