تصفیه پساب های صنعتی یکی از بزرگترین چالش های قرن بیست و یکم است. روش های مختلفی برای تصفیه ی پساب ها وجود دارد که بطور کلی می توان آن ها را به روش های فیزیكی، شیمیایی و بیولوژیکی دسته بندی کرد. معمولا از روش های فیزیکی به عنوان پیش تصفیه قبل از روش های شیمیایی و زیستی استفاده می شود. در زیر انواع روش های تصفیه پساب عنوان شده است:

همچنین تصفیه نهایی شامل گندزدایی، حذف ازت و فسفر، زدایش مواد معلق و تخم انگل و زدایش مواد غیر قابل تجزیه بیولوژیکی میباشد. تصفیه هر نوع پساب با توجه به ویژگی هایش روش منحصر به فرد میباشد.

روش های تصفیه پساب ها

در روش هاي تركيبی از مجموعه روش ها براي تصفيه ی پساب استفاده میگردد. در سيستم تصفيه تركيبي ابتدا پساب های نفتی وارد سیستم API ، حوضچه های يكنواخت كننده و سپس DAF و هوا دهی شده و در نهایت از فيلترها عبور میكند. به منظور تصفيه مداوم پساب لازم است عمليات فيزيكی، شيميايی و زيستی انجام گيرد.

روش بیولوژیکی نسبت به سایر روش ها ارزان تر است. روش های بیولوژیکی زمان ماند به مراتب بیشتر از روش های فیزیکی و شیمیایی برای تصفیه دارند. روش های فیزیکی و شیمیایی مختلف از جمله ته نشینی، جداسازی و جذب روی سطح کربن فعال بسیاری از آلاینده ها را به فاز جامد میبرد. با این حال هزینه عملیاتی بالا در این روش ها از نظر اقتصادی، تصفیه با این روش ها را غیرعملی میکند.

با توجه به اینکه پساب نفتی یکی از آلوده ترین پساب ها می باشد تصفیه ی آن پیچیده و دشوار است ، نمی توان آن را به آسانی با روش های زیستی تصفیه کرد. همچنین انجام فرآیندهای فیزیکی هزینه ی بالایی دارد. از اینرو توسعه ی روش های شیمیایی که قابلیت تصفیه و یا پیش تصفیه ی این پساب را داشته باشند، اهمیت زیادی پیدا می کنند.

روش های الکتروشیمیایی از جمله انعقادسازی الکتریکی مزایایی از جمله عدم نیاز به افزودنی های شیمیایی قبل و بعد از فرآیند تصفیه، تولید لجن کم، نیاز به فضای کم و هزینه سرمایه گذاری پایین دارند.

انعقادسازی الكتريكی EC فرآيند پيچيده ای است كه شامل پديده های شيميايی والكترودهای مصرفی به منظور توليد يون هاي فلزی در جريان فاضلاب استفاده میشود. مزیت ذاتی انعقادسازی الکتریکی اين است که هيچ ماده شیمیایی نبايد به فاضلاب اضافه شود و بنابراين شوری آب پس از تصفیه افزایش نمییابد.

اکسیداسیون الکتریکی محبوبترین روش الکتروشیمیایی برای حذف آلاينده های آلی از فاضلاب صنایع مختلف شامل صنايع پتروشيمی، خمير و کاغذ، رنگ و نساجی، پساب های نفتی و آبکاری فلزات است. همچنین این روش برای تصفیه پساب های خطرناک از جمله فاضلاب بیمارستانی و از بین بردن آلاینده های آلی مانند آفتکش ها و فلزات سنگین مانند آرسنیک و کروم از آب، نیز مفید است. در نهایت محصولات این روش به طور عمده آب و کربن دی اکسید هستند، آلاینده ثانویه تولید نمیکند و نیاز به تجهیزات و نگهداری نسبتاً کمی دارد.

صنعت جهانی پتروشیمی بیش از 15 سال رشد گسترده ای را تجربه کرده است. سهام شرکت های پتروشیمیایی در مقایسه با سایر بخش های شیمیایی و حتی کل بازار در طی این مدت رشد عالی و عملکرد بسیارخوب داشته اند. بازار جهانی پتروشیمی هر ساله ارزشی معادل میلیاردها دلار دارد و پیش بینی میشود افزایش رشد حدود ده درصد را در طی چند سال آینده داشته باشد.

اما پیش بینی میشود با توجه به جو نظارتی دقیق به دلیل نگرانی های زیست محیطی، رشد بازار به میزان قابل توجهی مختل شود. تصفیه پساب در صنایع پتروشیمی فرایندی پیچیده است و از آنجا که فرآورده های جانبی می توانند فرار و سمی باشند، چالش های مدیریتی زیست محیطی را میطلبد.

پساب های پتروشیمی اغلب به ترکیبی از روش های تصفیه، برای از بین بردن آلاینده های آلی و معدنی نیاز دارند. مواردی از قبیل آلودگی آب های زیرزمینی، فلزات سنگین، روغن، گریس، دفع مواد آلی و کنترل ترکیبات آلی فرار باید به منظور رعایت مقررات زیست محیطی مورد بررسی قرار گیرند. همچنین میبایستی کاربران نهایی از نوع زباله هایی که تولید و دفع میکنند، آگاه شوند و برای اطمینان از انطباق قوانین نظارتی، چگونگی روش های تصفیه پساب را تنظیم نمایند.

پساب حاصل از واحدهای توليد PTA و PET

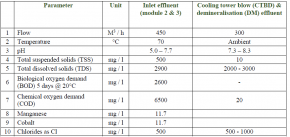

در پساب PTA اکسیژن مورد نیاز شیمیایی (COD) بسیار زیاد است و حاوی اسیدهای مختلفی مانند اسید ترفتالیک (TA) ، اسید بنزوئیک (BA) ، اسید استیک ، بنزآلدئید ، اتیلن گلیکول ، الیگومرهای PET و فلزات سنگین مانند کبالت و منگنز علاوه بر مواد جامد معلق میباشد. مشخصات پساب حاصل از واحدهای PTA و PET در جدول ذیل نشان داده شده است.

مشخصات پساب های واحدهای PTA و PET

فرآیندهای تصفیه پساب و عملکرد آن ها

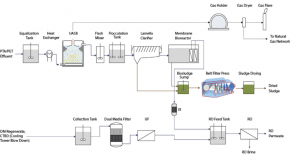

تصفیه پساب PTA و PET از واحدهای فرآیندی زیر تشکیل شده است:

- مخازن یکسان سازی جریان

- کولر پساب

- راکتور لجن بی هوازی

- سیستم حذف فلزات سنگین

- سیستم بیوراکتور غشایی

- سیستم بستر رزین تبادل یونی

- فیلترینگ دوگانه

- سیستم اولترا فیلتراسیون

- اسمز معکوس

- نگهدارنده گاز

دو ماژول مشابه برای تصفیه پساب PTA و PET وجود دارد. پساب با سرعت متفاوتي با مشخصات مختلف به تصفيه خانه پساب (ETP) تخليه میشود. به منظور تعدیل کردن نوسانات جریان و غلظت ، مخازن یکسان سازی جریان، با 2 ساعت زمان اقامت وجود دارند. پساب حاصل از مخزن تصفیه، از طریق کولر پساب به مخزن تهویه UASB پمپ میشود.

دمای پساب در ورودی حداکثر 70 درجه سانتیگراد خواهد بود. از آنجا که درجه حرارت بالا با تصفیه بیولوژیکی تداخل دارد ، پساب توسط یک مبدل حرارتی به دمای 38 درجه سانتیگراد سرد میشود. ترتیب واحدها در شکل 1 نشان داده شده است.

مخازن یکسان سازی جریان

پساب پس از تهویه با موادی از قبیل (ازت ، فسفات ، گوگرد ، کلسیم ، منیزیم ، پتاسیم و غیره) مخلوط شده تا باکتریهای بی هوازی آسیب نبینند. ماده شیمیایی سودا اَش و هیدروکسید سدیم در پساب خوراک اضافه میشود تا محیط قلیایی لازم برای کنترل فرآیند در راکتور UASB حفظ شود. سپس جریان درون ریز وارد UASB به سمت بالا حرکت کرده و با لجن بیولوژیک در تماس قرار میگیرد. در این مرحله، COD تخریب پذیر به بیوگاز تبدیل میشود. (شکل 1را ملاحظه نمایید).

شکل 1- دیاگرام تصفیه پساب PET

UASB چیست ؟

UASB یک راکتور بی هوازی است که برای تبدیل آلاینده های آلی توسط فرایند بیولوژیکی به بیوگاز جهت دستیابی به اهداف ذیل طراحی شده و نصب میگردد:

- پیش تصفیه قبل از تصفیه هوازی

- حذف COD

- تولید انرژی در قالب بیوگاز

- کاهش هزینه های عملیاتی

این روش به ویژه برای مواد آلی که تبدیل آن از پساب PTA دشوارتر است، مناسب میباشد. تبدیل بی هوازی COD به متان یک فرایند بیولوژیکی است و میتواند به چندین مرحله فرآیند توسط باکتری های کشت مختلط تقسیم بندی شود. این باکتریها در درون رآکتور بیهوازی به صورت گرانول یا توده رشد میکنند. مراحل فرایند تبدیل COD بیهوازی را میتوان به دو مرحله اصلی فرآیند خلاصه کرد:

- اسیدی شدن

- تشکیل متان

ابزارهای آنلاین مانند pH ، آنالایزر TOC و کنتور برای اندازه گیری و نظارت بر عملکرد راکتور UASB نصب میشوند. در راکتور UASB ، COD به بیوگاز تبدیل میشود ، که منجر به کاهش COD با سرعت تقریبی 70 – 80٪ در سراسر راکتور میشود.

سیستم حذف فلزات سنگین

پساب تصفیه شده از راکتور UASB وارد سیستم حذف فلزات سنگین میشود. کبالت و منگنز که از راکتور UASB خارج شدهاند با سیستم ته نشینی سولفید حذف میشوند. سپس سولفید سدیم در سیستم برای حذف کبالت و منگنز افزوده میشود. پلی الکترولیت و FeCl3 به عنوان منعقد کننده و کمک منعقد کننده در راکتور وارد میشوند.

پساب منعقد شده همراه با مخلوط کردن آهسته و طولانی، به داخل مخزن منعقد کننده وارد میشوند که در آن لخته های بزرگتر با برخورد پی در پی ذرات کوچک تشکیل میشود. از مخزن لخته سازی ، وارد یک مخزن کلاریفایر با سرعت بالا میشود. واکنش زیر در کلاریفایر صورت میگیرد:

لجن همراه با فلزات سنگین سپس به صورت هیدرولیکی برداشته میشود و در مخزن لجن شیمیایی جمع میشود و سپس برای تصفیه و دفع بیشتر به بستر لجن خشک کن پمپ میشود.

بیو راکتور غشایی (MBR)

پساب خنثی شده پس از حذف فلزات سنگین، تحت فرآیند هوازی بیولوژیکی پیشرفته در یک بیوراکتور غشایی وارد میشود. در اینجا، هم تخریب بیولوژیکی مواد آلی صورت گرفته و هم مواد جامد معلق حذف میشوند.