تزریق مواد شیمیایی یکی از مراحل حساس و مهم در فرایندهای غشایی استفاده شده در صنایع مختلف، از جمله صنعت پتروشیمی می باشد. در واقع یک غشا مانند سدی عمل می کند که دو فاز را جدا کرده و در برابر انتقال گونه های مختلف شیمیایی به شیوه ای انتخاب پذیر عمل میکند. عامل اساسی جداسازی در فرآیندهای غشایی اختلاف شدت انتقال اجزاء در طول غشا است. فرآیندهای غشایی را میتوان بر حسب نیرو محرکه به کار رفته در فرآیند به سه دسته طبقه بندی کرد:

- نیرو محرکه فشار: نانوفیلتراسیون، الترافیلتراسیون، میکروفیلتراسیون و اسمز معکوس

- نیرو محرکه اختلاف غلظت: دیالیز

- نیرو محرکه اختلاف پتانسیل الکتریکی: الکترودیالیز

- نیرو محرکه اختلاف دما: تقطیر غشایی

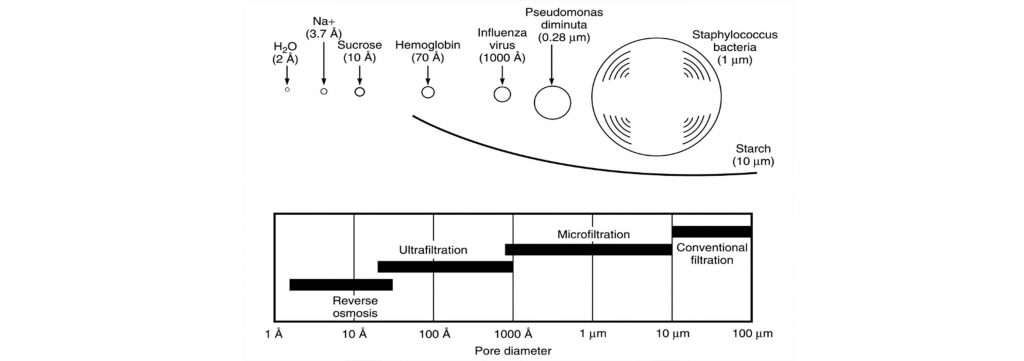

محدوده سایز حفرات در سه فرآیندی که نیرو محرکه شان فشار است (میکروفیلتراسیون، الترافیلتراسیون و اسمزمعکوس) و کاربرد آنها در جداسازی آب، در شکل (1) به تصویر کشیده شده است.

فرآیندهای غشایی بر اساس نیرو محرکه به کار برده شده در سیستم به انواع مختلفی تقسیم میشوند. یک دید کلی از فرآیندهای غشایی مختلف و نیروی محرکه در جدول (1) نشان داده شده است.

جدول(1): دسته بندی فرآیندهای غشایی بر اساس نیروی محرکه

| فرآیندهای غشایی | نیروی محرکه | خوراک | محصول | مکانیسم جداسازی |

| میکروفیلتراسیون (MF) | اختلاف فشار | مایع | مایع | غربالی |

| الترافیلتراسیون (UF) | اختلاف فشار | مایع | مایع | غربالی |

| نانوفیلتراسیون (NF) | اختلاف فشار | مایع | مایع | غربالی/میل به واکنش |

| اسمز معکوس (اسمز معکوس) | اختلاف فشار | مایع | مایع | غربالی/میل به واکنش |

| جداسازی گازه (GS) | اختلاف فشار | گاز | گاز | میل به واکنش/غربالی |

| تبخیر غشایی (PV) | اختلاف فشار | مایع | گاز | میل به واکنش |

| دیالیز (D) | اختلاف غلظت | مایع | مایع | غربالی |

| الکترودیالیز ((ED | اختلاف بار الکتریکی | مایع | مایع | بار الکتریکی |

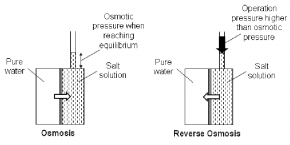

ﺧﺎﺻﯿﺖ اﺳﻤﺰي ﺑﻪ ﻋﺒﻮر ﯾﮏ ﺣﻼل ازﺑﺨﺶ ﻣﺤﻠﻮل رﻗﯿﻖ ﺑﻪ ﺑﺨﺶ ﻣﺤﻠﻮل ﻏﻠﯿﻆ از درون ﯾﮏ ﻏﺸﺎء ﻧﯿﻤﻪ ﺗﺮاوا ﮔﻔﺘﻪ ﻣﯽﺷﻮد. ﺗﺌﻮری اﺳﻤﺰ ﻣﻌﮑﻮس ﺑﺎ ﯾﮏ ﻣﺜﺎل در زﯾﺮ آﻣﺪه اﺳﺖ. در شکل (2) با استفاده از شمایی ساده تفاوت فرآیند اسمز و اسمز معکوس نشان داده شده است. در اﺳﻤﺰ ﻣﻌﮑﻮس ﺑﺎ اﯾﺠﺎد ﻓﺸﺎر ﻣﺼﻨﻮﻋﯽ ﺑﻪ ﺳﻤﺖ آب ﺷﻮر، ﺟﺮﯾﺎن آب را ﮐﻪ درﺣﺎﻟﺖ ﻃﺒﯿﻌﯽ از ﺳﻤﺖ ﺷﯿﺮﯾﻦ ﺑﻪ ﺳﻤﺖ ﺷﻮر اﺳﺖ معکوس شده ﺑﻪ ﻃﻮری ﮐﻪ آب ﺧﺎﻟﺺ از ﻏﺸﺎء ﻋﺒﻮر ﮐﺮده و ﻧﻤﮏﻫﺎ در ﺳﻤﺖ دﯾﮕﺮ باقی میماند.

ﺷﮑﻞ(2): شمایی ساده از تفاوت فرآیند اسمز و اسمز معکوس

مزایای فرآیندهای غشایی

از جمله مزیتهای استفاده از فرآیند غشایی نسبت به دیگر فرآیندهای جداسازی عبارتند از:

- جداسازی می تواند به صورت پیوسته انجام شود.

- مصرف انرژی به طور عمومی پایین است.

- فرآیندهای غشایی به راحتی میتوانند با فرآیندهای جداسازی دیگر ترکیب شوند.

- جداسازی میتواند تحت شرایط ملایم انجام شود.

- مقیاس بندی راحت است.

- هیچ ماده افزودنی مورد نیاز نیست.

- خواص غشایی متغیر است و میتواند تنظیم شود.

چالشهای پیش روی فناوری غشایی

از جمله مهمترین چالشهای در حوزه جداسازی با استفاده از فناوری غشایی افزایش گزینش پذیری برای یک غشا است به طوری که از تراوایی آن کاسته نشود. همچنین مصرف انرژی جهت نیروی پیش برنده در فرآیند تصفیه و شیرین سازی آب اهمیت قابل توجهی دارد. از دیگر چالشها در زمینه فرآیند جداسازی غشایی میتوان به موارد زیر اشاره کرد:

- مقاومت در برابر رسوب و گرفتگی منافذ

- پایداری مکانیکی

- پایداری حرارتی

- خاصیت خود تمیز شوندگی

- توانایی همزمان جداسازی و تخریب آلایندهها در سطح

- کیفیت و حجم پساب

مشخصات و کیفیت جریان پساب شور سیستم اسمز معکوس

در فرآیندهای اسمز معکوس مشخصات و کیفیت پساب شور به عوامل گوناگونی وابسته است. مهمترین این عوامل عبارتند از:

- کیفیت و مشخصات خوراک

- کیفیت جریان آب تصفیه شده

- روشهای پیش تصفیه

- مواد شیمیایی و روشهای تمیز کاری غشاها

کیفیت خوراک ورودی سیستم اسمز معکوس

خصوصیات خوراک ورودی شامل موارد ذیل در فرآیند جداسازی غشایی نقش اساسی دارد:

- غلظت (با افزایش غلظت میزان گرفتگی در فرآیند نیز تشدید میگردد.)

- اندازه و بار ذرات موجود در خوراک (با توجه به بار غشاء باعث جذب یا دفع از سطح غشاء میگردد)

- ویسکوزیته (در حرکت سیال موثر است)

- دما (مهمترین عامل اثر گذار بر ویسکوزیته است)

- میزان اسیدیته (تغییر pH باعث تغییر بار سطحی ذرات میشود)

میزان هدایت الکتریکی، کل مواد جامد معلق و یون کلرید پساب واحدهای اسمز معکوس شیرین سازی آب دریا به مراتب بالاتر از پساب واحدهای تصفیه پساب صنعتی میباشد. میزان سولفات و یون کلرید پساب واحدهای شیرین سازی آب دریا به میزان 8-2 برابر پساب واحدهای تصفیه پساب صنعتی است. در حالی که میزان مواد آلی در پساب واحدهای تصفیه پساب صنعتی بالاتر است. به همین دلیل سیستمهای اسمز معکوس به منظور تصفیه خوراک آب دریا بازیافت 65-40 درصد بازیافت و برای تصفیه آبهای شور معمولی بین 95-65 درصد بازیافت دارند.

مواد شیمیایی سیستم اسمز معکوس

تزریق مواد شیمیایی در سیستم اسمز معکوس در مراحل ذیل به واحد اسمز معکوس صورت میگیرد:

- پیش از تصفیه خوراک

- حفاظت غشاها

- شستشوی شیمیایی غشاها

- تصفیه نهایی جریان محصول و پساب

جدول (2) نشان دهنده مواد مورد استفاده در سیستم اسمز معکوس است.

جدول (2): مواد شیمیایی متداول مورد استفاده در واحد اسمز معکوس

| Typical Chemical | Pretreatment Process |

| Chlorine, sodium hypochlorite, calcium hypochlorite, ozone | Biofouling Control |

| Polymeric substances such as polyphosphates, phosphonates and polycarbonic acids | Antiscalant |

| Sulphuric acid, hydrochloric acid | Acid |

| Ferric chloride, ferric sulphate, polyelectrolytes | Coagulant /Flocculants |

| Sodium bisulphite | DE chlorination |

پیش تصفیه

اولترافيلتراسيون و ميكروفيلتراسيون از جمله مهمترین فرآيندهاي غشایي هستند که به منظور پیش تصفیه غشاهای اسمز معکوس به کار میروند. در این مرحله، ذراتی که باعث گرفتگی غشاهای اسمز معکوس میشوند به راحتی به دام افتاده و در شستشوی معکوس از محفظه غشا خارج میشوند. مرحله جداسازی با استفاده از غشاهای ميكروفيلتراسيون و اولترافيلتراسيون مشابه فرآيندهای غشایی مانند اسمزمعكوس و نانوفيلتراسيون است و تنها تفاوت آن در اندازه ذراتي است كه جدا ميشوند.

اولترافیلتراسیون درشت مولکولها و ذرات با ابعاد 002/0 شامل کلوئیدها، پروتئین ها، آلودگیهای میکروبی و درشت مولکولهای آلی را حذف کرده و مواد محلول و ریز مولکولها از آن عبور میکنند. در حالی که میکروفیلتراسیون ذرات معلق و ذرات درشت کلوئیدی با ابعاد 1/0 تا یک میکرون را حذف میکند. ذرات جامد موجود در جریان حاصل از شستشوی این فیلترها، به دلیل افزودن مواد منعقد کننده قبل از این فیلترها، از جریان شستشوی فيلتر ها 60 تا %80 بیشتر میباشد. در واقع پیش تصفیه سیال عبارتست از تغییر دادن خصوصیات سیال به طوری که گرفتگی به حداقل برسد. هدف اصلی از سیستم پیش تصفیه شامل موارد زیر است:

- جلوگیری از اکسیداسیون و هیدرولیز غشاها

- جداسازی فلزات و مواد شیمیایی از خوراک

- کاهش فولینگ ناشی از ذرات معلق

- رشد میکروبی رسوبات غیر آلی ناشی از نمکهای نامحلول و سیلیکا

برخی از روشهای متداول پیش تصفیه عبارتند از:

- استفاده از فیلتراسیون (معمولا جداسازی ذرات درشت انجام میشود)

- تصفیه شیمیایی (انعقاد، لخته سازی و یا حذف ذارت جامد صورت میگیرد)

- تنظیم pH

کنترل گرفتگی بیولوژیکی

کنترل بیولوزیکی جهت جلوگیری از تشکیل میکرو ارگانیسمها و پیدایش گرفتگی بیولوزیکی میباشد. کلرین به شکل کلر گازی، هیپو کلریت سدیم و اوزون به عنوان مواد اکسیدکننده در تمام مرحله پیش تصفیه مورد استفاده قرار میگیرد. در پایان مراحل پیش تصفیه، به دلیل حساسیت غشاهای پلیمری به کلر، بایستی این ماده جداسازی گردد. اشعه ماورا بنفش به عنوان جایگزین مواد کلردار میتواند مورد استفاده قرا بگیرد که در مقایسه با مواد کلر دار و اوزون اثر کمتری بر فرآیند کلر دار کردن دارد و همچنین مستلزم جداسازی نهایی با مواد احیا کننده نمیباشد.

تزریق اسید

جهت افزایش حلالیت کربنات کلسیم، کاهش میزان رسوب روی سطح غشاها و گرفتگی غشایی ، pH خوراک ورودی با افزودن اسیدهای مناسب پایین آورده میشود. اسیدها باعث بهبود انعقاد سازی کلوییدها و افزایش جزئی حلالیت سیلسکا میشود. از جمله متداولترین اسیدهایی که در مراحل پیش تصفیه به کار برده میشوند میتوان به اسید سولفوریک و اسید کلریدریک اشاره کرد.

تزریق مواد منعقد کننده و لخته ساز

مواد منعقد کننده جهت چسبیدن ذرات کلوییدی به یکدیگر و تشکیل ذرات بزرگتر به کار برده میشوند. در مرحله فیلتراسیون قبل از غشاها بایستی از خوراک جداسازی شوند. بنابراین در سیستم اسمز معکوس، روش موثر جداسازی مواد منعقد کننده جهت جلوگیری از گرفتگی غشاها ضروری است. این مواد به صورت آلی و یا معدنی میتوانند مورد استفاده قرار گیرند و همراه با شستشوی فیلترها به جریان پساب سیستم اسمز معکوس وارد میشوند.

تزریق مواد ضد رسوب

گرفتگی غشاها بر اثر رسوب نمکهای نامحلول خوراک ورودی، محدود کننده میزان درصد بازیافت در سیستمهای اسمز معکوس میباشد. تزریق مواد بازدارنده رسوب جهت به حداقل رساندن احتمال تشکیل رسوب به همین منظور انجام میشود.

مواد شیمیایی جهت شستشوی غشاها به منظور جلوگیری از گرفتگی

گرفتگی عبارتست از تجمع مواد روی سطح یا در درون روزنهها و یا حفرههای غشاء به طوری که نحوه عمل آن تغییر کند. تجمع مواد و به هم چسبیدن آنها باعث تشکیل لایههایی بر سطح غشاء میشود که باعث افزایش مقاومت در برابر عبور سیال میگردد. بدین ترتیب فلاکس خروجی از غشاء به تدریج کاهش مییابد و مشکلات ناشی از گرفتگی عبارتند از:

- کاهش فلاکس

- کاهش میزان دفع املاح

- کاهش راندمان سیستم

- افزایش فشار لازم برای انجام فرآیند

گرفتگی ها به چهار دسته عمده تقسیم می شوند:

- گرفتگی کلوئیدی (شامل تجمع و چسبیدن ذرات و مواد کلوئیدی)

- گرفتگی بیولوژیکی (چسبیدن و رشد بیوفیلم)

- گرفتگی آلی (جذب ترکیبات خاص آلی مثل مواد هیومیک و روغن روی سطح غشا)

- گرفتگی غیر آلی یا رسوب گرفتگی (ترسیب نمک های محلول در سیال)

جدول (3) نشان دهنده مواد مورد استفاده در جلوگیری از گرفتگی غشایی است.

جدول (3): مورد استفاده در جلوگیری از گرفتگی غشایی

| Typical cleaning chemicals | Foulant |

| Citric acid, phosphoric acid | Metal oxides |

| Sodium hydroxide, sodium dodecyl | Inorganic colloids |

| Sodium ethylenediaminetetraaceticacid (Na-EDTA), sodium triphosphate, trisodium phosphate | Biofilms

|

| Sodium hydroxide, sodium dodecyl sulphate, sodium dodecyl benzene sulphonate | Organic matter

|

| Ammonium bifluoride, sodium hydroxide, sodium dodecyl benzene sulphonate | Silica |

رسوب گرفتگی نیز شامل از جمله کربنات کلسیم، سولفات باریم، سولفات کلسیم، سولفات استرانسیم و فلوراید کلسیم میباشد. موادی که معمولا برای شستشوی شیمیایی مصرف میشود عبارتند از:

- اسیدها

- بازها

- آنزیمها

- عوامل فعال کننده سطحی

- ضد عفونی کنندهها

- برخی ترکیبات ساده مانند آب

در حالت کلی مواد اسیدی برای گرفتگی ناشی از مواد معدنی و مواد بازی برای گرفتگیهای آلی و بیولوژیکی استفاده میشود. به دلیل ماهیت بازی و اسیدی بودن مواد مورد استفاده جهت شستشوی غشاها، ابتدا بایستی خنثی شوند و به تدریج به جریان پساب سیستم اسمز معکوس افزوده گردد.

هرچند استفاده از موارد یاد شده گرفتگی غشایی را تا حد قابل توجهی کاهش میدهد اما به طور کامل از گرفتگی غشایی جلوگیری نمیکند و سرانجام گرفتگی غشایی رخ میدهد بدین منظور غشاها با استفاده از شست و شوی با مواد شیمیایی خاص احیا میشوند.

جریانهای ورودی به پساب واحد اسمز معکوس

دو جریان به جریان پساب سیستم اسمز معکوس افزوده میشوند، این جریانها عبارتند از:

- جریان ابتدایی راه اندازی سیستم اسمز معکوس که هنوز دارای کیفیت مورد نظر جهت ورود به غشاها نمیباشد. این جریان از لحاظ غلظت نمکها مشابه جریان خوراک ورودی میباشد.

- جریان محصول تصفیه شده سیستم اسمز معکوس که هنوز کیفیت مناسب محصول نهایی سیستم اسمز معکوس را دارا نمیباشد. غلظت نمکها در این جریان کمتر از جریان خوراک ورودی میباشد.