پالایشگاههای نفت که اصلیترین مراکز فرآوردههای انرژیزا در کشور هستند حدود 1% از نفت تصفیه شده را به عنوان سوخت مصرف میکنند. در یک پالایشگاه که روزانه حدود صد هزار بشکه نفت خام تصفیه میشود بررسی میزان مصرف انرژی پالایشگاه و یافتن راهکارهای صرفهجویی در مصرف انرژی از اهمیت ویژهای برخوردار است.

در یک پالایشگاه به منظور تبدیل نفت خام به مواد مختلف لازم است که این فرآیندها در درجه حرارتهای بالا انجام گردد. به همین دلیل کوره یکی از قسمتهای اساسی در پالایشگاه ها است. حدود 75% انرژی حاصل از سوختهای هیدروکربنی مورد استفاده در پالایشگاهها در کورهها مصرف میشود از این رو شبیهسازی و طراحی دقیق کورهها یکی از مهمترین گامها در کاهش مصرف انرژی این واحدهای صنعتی به شمار میآید.

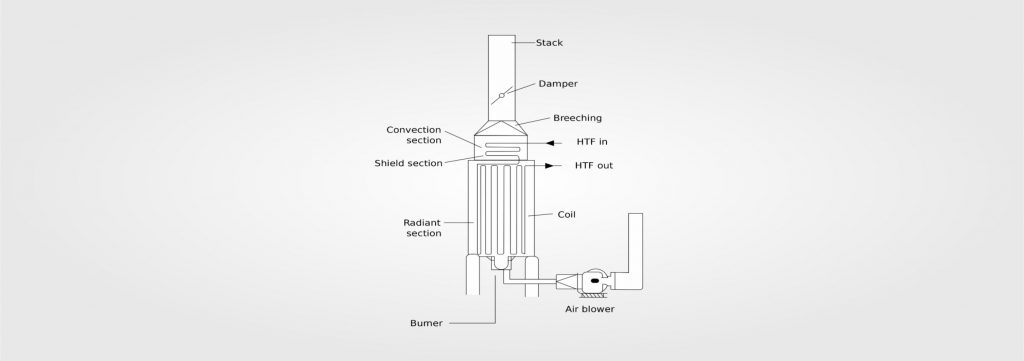

کوره ها از جمله تجهیزاتی هستند که در صنعت نقش عمدهایی را ایفا میکنند. بخشهای اصلی یک کوره شامل محفظه احتراق، مشعلها، بخش جابهجایی، دودکش، تجهیزات کمکی جهت ورود هوا و سوخت و همچنین وسایل اندازهگیری و کنترلی است. در شکل زیر نمای شماتیک از یک کوره به همراه قسمتهای مختلف آن آمده است:

گازهای حاصل از احتراق از بخش جابهجایی گذشته و از راه دودکش وارد هوای آزاد میشوند. وظیفه اصلی کوره تأمین حرارت معینی به سیال فرآیند تحت درجه حرارتهای بالا است. عامل اصلی انتقال حرارت مکانیزم تشعشع است. در صورت توجیه اقتصادی در یک بخش مجزا، حرارت گازهای خروجی حاصل از احتراق به صورت جابهجایی به لولهها منتقل میگردد.

کوره دارای تجهیزاتی است که توسط آنها درون یک محفظه عایق، حرارت ناشی از احتراق سوخت به سیال فرآیند منتقل میشود. در فرآیند احتراق در کورهها، هوا و سوخت به داخل کوره هدایت شده و به روشهای گوناگونی بایکدیگر مخلوط میشوند و در حضور یک منبع گرما و یا جرقه، اکسیژن و سوخت با هم ترکیب شده و فرآیند احتراق صورت میگیرد.

همانطور که گفته شد امروزه بیش از 90 درصد منابع انرژی جهان به طور مستقیم و یا غیر مستقیم به وسیله فرآیند احتراق تأمین میشود. احتراق یا سوختن سلسله واکنشهای پیچیده شیمیایی گرمازایی هستند که بین یک سوخت و یک اکسید کننده رخ میدهد و با تولید حرارت یا حرارت و نور به صورت گداختگی و شعله همراه است.

احتراق و جریانهای واکنشی احتراقی در بسیاری از وسایل و تجهیزات مانند کورهها، موتورهای احتراق، توربین گاز، موشکها و وسایل خانگی وجود دارند. نرخ آزاد شدن انرژی در اثر پیشرفت واکنشهای احتراقی بر مقدار و توزیع دما در نقاط مختلف مؤثر است و دمای هر نقطه بر رفتار جریان از جمله مولفههای سرعت، فشار و مشخصات سیال در آن نقطه اثر میگذارد.

سرعت پیشرفت واکنشهای شیمیایی و آزاد شدن گرما، به سرعت ترکیب سوخت و اکسید کننده بستگی دارد و نرخ ترکیب سوخت و اکسید کننده تابع عوامل مختلفی از جمله چگونگی اختلاط سوخت و هوا، غلظت واکنش دهندهها و دمای محفظه احتراق است. در میان عوامل ذکر شده دمای بالا از اهمیت ویژهای برخوردار است زیرا دمای بالا برای تولید رادیکالها ضروری است و احتراق مستقیم با اکسیژن اتمسفری، واکنشی است که توسط رادیکالهای واسط ایجاد میشود.

در حالت کلی واکنش احتراق یک سوخت را میتوان به صورت زیر نشان داد:

| حرارت تولید شده + محصولهای احتراق اکسید کننده + سوخت |

اما در واقع احتراق از یک سری واکنشهای میانی تشکیل گردیده است که از ترکیب آنها واکنش اصلی حاصل میشود. به عنوان نمونه در فرآیند احتراق پروپان ابتدا این سوخت به هیدروکربنهای سبکتر متان و اتیلن تجزیه شده و سپس با انجام واکنشهای بعدی محصولهای حاصل از احتراق از جمله آب و دیاکسید کربن تولید میشود. فرآیند احتراق به طور کلی یک فرآیند چند مرحلهای بوده که پس از طی چند واکنش میانی، محصولات نهایی احتراق تولید میشوند.

توسعه و تکمیل روشهای طراحی کورههای جدید از تجارب متعدد عملی در گذشته سرچشمه میگیرد. در اواخر قرن نوزدهم اولین کوره صنعتی به صورت دیگ ساخته شد. مشکل اساسی این کوره عدم کارایی مناسب در مقابل مایعات با گرانروی بالا و مواد قابل اشتعال بوده است. سیال فرآیندی در این گونه دیگها با مواردی از قبیل تجزیه، جذب بیش از حد حرارت و تشکیل کک مواجه شده که در پایان منجر به آتش سوزی و دیگر مشکلات میگردید.

گام بعدی در توسعه کورهها، کورههای افقی به صورت پوسته با شعله مستقیم بودند. هر چند تجهیزات مورد استفاده در اینگونه کورهها مطمئنتر و بیخطرتر از نمونههای قبلی است اما به دلیل معایبی همچون میزان انتقال حرارت کم، بازده حرارتی پایین و عملیات غیر مداوم با استقبال خوبی روبهرو نشدند.

در ابتدای قرن بیستم صنایع به سوی استفاده از کورههای مداومی گام برداشتند که در آنها سیال فرآیندی درون لولههایی در معرض حرارت مستقیم قرار میگرفت. در ابتدای تولید این نوع کورهها به دلیل نبود دانش مهندسی در زمینه جلوگیری از تشکیل کک در جداره لولهها، درجه حرارت در نقاط معینی از لوله به شدت افزایش مییافت و این نقاط داغ منجر به ایجاد شکاف و آتش سوزی میگشت. احتیاج روز افزون به حرارت بیشتر منجر به تفکیک لولههای سیال فرآیندی از منطقه حرارت با استفاده از یک دیوار حائل گردید.

در نتیجه هنگام طراحی کورهها به نقش اساسی حرارت تابشی توجه کافی نمیشد و در کورههای اولیه تنها مکانیزم انتقال حرارت جابهجایی مورد استفاده قرار میگرفت. از دیگر معایب این گونه کورهها میتوان به درصد مقدار هوای اضافی بالای مورد نیاز در کورههای اولیه اشاره کرد. در چنین وضعیتی نه تنها از بازده حرارتی کورهها کاسته میشد بلکه سرد شدن گازهای داغ توسط مقادیر زیاد هوا باعث احتراق ناقص میگردید.

در سالهای اخیر همگام با پیشرفت تکنولوژی، کورهها به گونهای طراحی میگردند که در آن سیال فرآیندی در معرض مستقیم تشعشع گازهای داغ قرار میگیرند و مکانیزم غالب انتقال حرارت در اینگونه کورهها انتقال حرارت تشعشعی است. کورهها یکی از مهمترین و اساسیترین واحدها در صنایع نفتی به شمار میآیند. از جمله کاربردهای این واحدها در صنایع نفت میتوان به موارد زیر اشاره کرد:

- ریبویلر ستونهای تقطیر

- پیش گرمکن خوراک ستون تقطیر

- پیش گرمکن خوراک راکتورها

- تأمین حرارت محیطهای واسطه

- کورههای گرمکننده سیالات با گرانروی بالا

- راکتورهای اشتعالی

معیارهای مختلفی جهت تقسیم بندی کورهها در نظر گرفته شدهاست. از جمله این معیارها میتوان به موارد

زیر اشاره کرد:

- موقعیت کویل حرارتی

- طرز قرار گرفتن لولهها

- روشهای تأمین هوای احتراق

مهمترین تقسیم بندی ارائه شده بر حسب روش تأمین هوای مورد نیاز احتراق و انتقال گازهای خروجی است. گازهای حاصل از احتراق دارای دانسیته کمتری نسبت به هوای محیط خارج هستند و به همین جهت امکان القای هوای احتراق به درون کوره عملی میگردد. اکثر کورهها از نوع مکش طبیعی بوده که در آنها دودکش باعث ورود هوا به محفظه احتراق و خروج گازهای داغ میشود.

در کورههای با مکش اجباری فشار مثبتی توسط هواکش ایجاد میشود که حتی در این صورت نیز محفظه احتراق و همهی قسمتهای دیگر کوره تحت فشار منفی عمل کرده و گازهای داغ توسط دودکش خارج میگردد.