نگاهی به کاتالیستهای مصرفی در صنایع نفت، گاز و پتروشیمی

کاتالیست ها را میتوان از دیدگاههای مختلفی بررسی کرد، بر این اساس میتوان برای کاتالیستها طبقهبندیهای مختلفی ارائه نمود. از نظر عملکرد، کاتالیست ها به دو دسته عمده زیر تقسیم میشوند:

• هموژن ( همگن)

• هتروژن ( غیر همگن)

عملکرد همگن

عملکرد همگن به معنای فرآیند مواد شیمیایی هم فاز و عملکرد غیرهمگن به معنای فرآیند شیمیایی مواد غیر هم فاز است. توسعه هر کدام از این انواع کاتالیستها، به معنای رشد صنایع مرتبط با آن ها است. مثلا کاتالیستهای غیرهمگن در رشد صنایع پالایشگاهی و پتروشیمی بسیار اهمیت دارند و کاتالیست های همگن، امکان فرآیندهای سریعتر شیمیایی را به وجود می آورند.

مواد پایه کاتالیست ها شامل زئولیت و آلومینا و همچنین برخی پایههای آلی است. کاتالیستهای پایه زئولیتی و آلومینایی عمدتا در صنایع پالایشگاهی و محیط زیستی مصرف دارند و کاتالیستهای با پایه آلی در صنایع پلیمری مصرف دارند. بنابراین میزان رشد هر کدام از این صنایع، میزان نیاز به مواد پایه برای تولیدکنندگان کاتالیست را مشخص میکند.

کاتالیست ها در چند صنعت مهم استفاده عمده دارند، از جمله این صنایع میتوان به موارد زیر اشاره کرد:

• صنایع پالایشگاهی

• صنایع پتروشیمی (پلیمری و غیرپلیمری)

• صنایع محیط زیستی

• صنایع فولاد

اندازه هر کدام از این صنایع در کشور، میزان تقاضای آن نوع خاص کاتالیست را مشخص می کند. در ایران کاتالیست های پالایشگاهی و پتروشیمی بخش عمدهای از مصرف را شامل می شوند. در حال حاضر در کشور ایران پالایشگاهها و پتروشیمی های مختلفی وجود دارند که هر یک از آن ها به منظور تبدیل مواد خام ورودی خود به محصولات با ارزش افزوده بیشتر، نیاز به کاتالیست دارند.

بدیهی است که تنوع کاتالیست های مصرفی در صنعت پتروشیمی، به دلیل تعدد فرایندها و محصولات، بیشتر از صنعت پالایشگاهی باشد. به طور کلی برای درک بازار کاتالیست های صنعتی در ایران، بهترین نوع طبقه بندی، طبقه بندی بر اساس صنایع مصرف کننده است. از این نظر کلیه بخش های مصرف کننده کاتالیست و تخمین میزان مصرف سالانه آنها در جدول (1) ارائه شده است.

| ردیف | دسته بندی کاتالیستها (براساس صنایع) | مجموع مصرف حدودی (تن بر سال) | قیمت حدودی کل بر اساس مصرف (هزار دلار) |

| 1 | کاتالیستهای پلیمری (صنایع پتروشیمی) | 696 | 85,824 |

| 2 | کاتالیستهای غیر پلیمری (صنایع پتروشیمی) | 4248 | 246,966 |

| 3 | کاتالیستهای مختلف (صنایع پالایشگاهی) | 14508 | 118,826 |

| 4 | کاتالیستهای مشترک (صنایع پالایشگاه، پتروشیمی و گاز) | 9387 | 240,193 |

جدول (1): دسته بندی کاتالیستها بر اساس صنعت مصرف کننده در ایران

با توجه به آن که اکثر کاتالیست ها از نوع هتروژن (غیرهمگن) و مبتنی بر یک پایه مخصوص است، تقسیم بندی دیگر کاتالیستها بر مبنای نوع پایه است که در جدول (2) نشان داده شده است.

| ردیف | دسته بندی کاتالیستها (براساس نوع پایه) | مجموع مصرف حدودی (تن بر سال) | قیمت حدودی کل بر اساس مصرف (هزار دلار) |

| 1 | آلومینا | 1609 | 25,841 |

| 2 | آلفا آلومینا | 1146 | 61,724 |

| 3 | گاما آلومینا | 2205 | 216,952 |

| 4 | زئولیت | 14152 | 121,973 |

| 5 | سایر | 9727 | 265,319 |

جدول (2): دسته بندی کاتالیستها بر اساس نوع پایه و میزان مصرف آنها در ایران

کاتالیست های مصرفی در صنایع پتروشیمی

مجتمع های پتروشیمیایی جهت تبدیل برش های هیدروکربوری و گاز طبیعی به محصولات نهایی از فرایندهای مختلفی استفاده مینمایند. به طور معمول فرایندهای موجود در مجتمعهای پتروشیمی را میتوان به دو دسته زیر تقسیم نمود:

• پلیمری

• غیرپلیمری

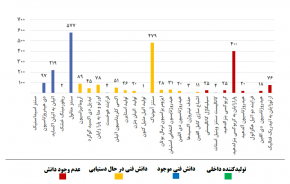

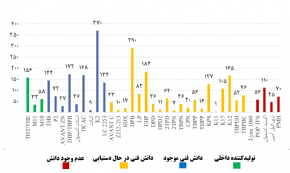

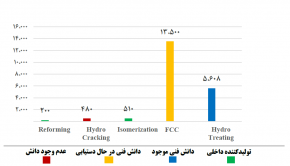

در شکلهای 1 و 2 به ترتیب حجم مصرف و وضعیت دانش فنی هر یک از کاتالیست های مرتبط با فرآیندهای غیرپلیمری و پلیمری صنعت پتروشیمی اشاره شده است.

شکل (1): حجم مصرف و وضعیت دانش فنی هر یک از کاتالیستهای غیر پلیمری

شکل (2): حجم مصرف و وضعیت دانش فنی هر یک از کاتالیستهای پلیمری

همانطور که مشاهده میشود برخلاف کاتالیست های پالایشگاهی، کاتالیست های مورد استفاده در صنعت پتروشیمی از تنوع بسیار زیادی برخوردار است و حجم تقاضا نیز در قیاس با کاتالیست های پالایشگاهی بیشتر است. با توجه به تنوع و تعدد کاتالیست های مصرفی در مجتمعهای پتروشیمی همانطور که در شکلهای (1) و (2) نیز نشان داده شده است، بخش قابل توجهی از کاتالیست های مصرفی در این بخش از صنعت، به طور مستقیم از خارج از کشور وارد میشود.

علیرغم تفاوتهای بنیادی میان دو صنعت پالایشی و پتروشیمی از حیث مواد اولیه و محصولات تولیدی، واحدهای فرایندی مشابهی در هر دو صنعت وجود دارد. برخی از فرایندهای مشترک در مجتمعهای پالایشی و پتروشیمیایی عبارتند از:

• ریفورمینگ با بخار (Steam Reforming) جهت تولید هیدروژن و گاز سنتز

• HTSC and LTSC

• بازیابی گوگرد (SRU)

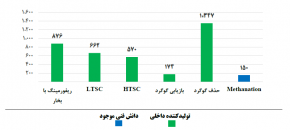

• حذف گوگرد

در شکل (3) حجم مصرف هر یک از این کاتالیستها به تفکیک نشان داده شده است. با توجه به پیچیدگیهای کمتر کاتالیست های مشترک و همچنین پایین بودن حساسیتهای فرایندی این کاتالیست ها، بخش عمده ای از این کاتالیست ها توسط شرکتهای داخلی تولید و عرضه میگردد.

شکل (3): حجم مصرف هر یک از این کاتالیستهای مشترک در صنایع پالایشگاهی و پتروشیمی

کاتالیستهای پالایشگاهی

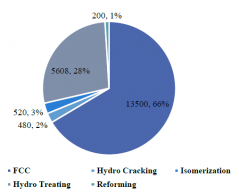

پالایشگاههای نفت به منظور تبدیل نفت خام به محصولات مصرفی همچون گاز مایع (LPG)، بنزین، نفت گاز، نفت سفید و نفت کوره نیاز به فرایندهای کاتالیستی مختلفی دارند. هر چه نرخ تبدیل نفت خام به محصولات سبکتر (بنزین و دیزل) و دارای استاندارد کیفی و زیست محیطی بالاتر، بیشتر باشد تعداد فرایندهای کاتالیستی نیز بیشتر و متنوع تر و در نتیجه میزان مصرف کاتالیستها نیز بیشتر خواهد بود. به طور معمول واحدهای پالایشگاهی را می توان به دو دسته تقسیم کرد، که در حال حاضر کاتالیست های مهم و پرکاربرد صنعت پالایش کشور بر اساس این تقسیم بندی عبارتند از:

• کراکینگ بستر سیال (FCC / RFCC)

• کراکینگ با هیدروژن / آیزوماکس (Hydrocracking)

• ریفورمینگ نفتا (Naphtha Reforming)

• تصفیه هیدروژنی (Hydro Treating)

• ایزومریزاسیون (Isomerization)

شکل 4: حجم مصرف انواع کاتالیستهای مهم صنعت پالایش کشور (تن / سال)

سه کاتالیست اول اشاره شده در بالا متعلق به فرایندهای تبدیلی می باشند و دو کاتالیست باقی نیز به منظور تولید محصولات منطبق با استانداردهای کیفی و زیست محیطی از جمله فرآیندهای کاهش میزان گوگرد و ترکیبات آروماتیکی مورد استفاده قرار می گیرند.

طی سالهای گذشته با اجرایی شدن طرحهای توسعهای پالایشگاههای موجود جهت ارتقای الگوی پالایشی از دو جهت کمی و کیفی، واحدهای متعدد فرایندی، طراحی و احداث گردید. به طور مثال طی سالهای 90 و 91 دو پالایشگاه آبادان و امام خمینی اراک در طرح های توسعه ای خود موفق به راه اندازی واحدهای FCC و RFCC شدند و بعد از بهره برداری از این واحدها میزان تولید محصولات ارزشمند و با کیفیت همچون بنزین افزایش قابل توجهی پیدا کرد و از طرف دیگر میزان تولید محصولات سنگین و کم ارزش همچون نفت کوره نیز کاهش پیدا کرد. این در حالی است که واحدهای فرایندی FCC و RFCC در کل کشور سالانه در شرایط اسمی خود چیزی در حدود 13.500 تن کاتالیست نیاز دارند.

یکی دیگر از کاتالیستهای پراهمیت صنعت پالایش می توان به کاتالیست های کیفی سازی تصفیه با هیدروژن (HDS) اشاره نمود که با توجه به اجرایی شدن استانداردهای کیفی و زیست محیطی برای محصولات تولیدی در پالایشگاهها، این کاتالیستها نیز به منظور کاهش میزان گوگرد موجود در فراورده های هیدروکربوری به طور گستردهای مورد استفاده قرار می گیرد. شکل 5 نشان دهنده حجم مصرف و چگونگی توزیع توانایی تولیدکنندگان داخلی و حجم مصرف کاتالیستهای مهم صنعت پالایش کشورآورده شده است.

شکل (5) حجم مصرف و چگونگی توزیع توانایی تولیدکنندگان داخلی کاتالیستهای مهم صنعت پالایش کشور (تن / سال)

امروزه بسیاری از کاتالیستهای مورد نیاز صنعت نفت در بخشهی مختلف توسط نیروهای متخصص کشورمان در حال تولید می باشد و امید است که بزودی بتوانیم از واردات کاتالیستهای خارجی در این صنعت بی نیاز شویم.