در سالهای اخیر فرآیندهای جدید برپایه هیدروژنه کردن کاتالیستی جایگزین برخی فرآیندهای پالایش که برپایه استفاده از حلال میباشند، شده است و به عنوان یک روش متفاوت در حذف ترکیبات نامناسب از روغن پایه معرفی شدهاند. روغن پایهای که در فرآیندهای کاتالیستی تولید میشوند کیفیت بالاتری نسبت به روغن تولیدی براساس روشهای استفاده از حلال دارند.

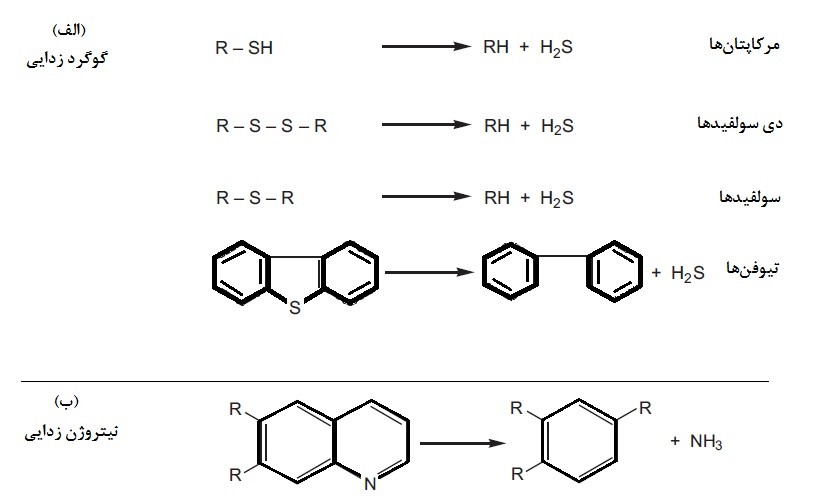

انواع واکنشهایی که در فرآیندهای کاتالیستی هیدروژناسیون رخ میدهند عبارتند از:

- هیدروژنه کردن آروماتیکها و دیگر مولکولهای غیر اشباع

- باز کردن حلقهها به خصوص ترکیبات چند حلقه

- شکستن مولکولهای سنگین و تولید مولکولهایی با وزن مولکولی کمتر

- ایزومریزاسیون آلکانها و زنجیرههای جانبی آلکیلی

- گوگرد زدایی

- اکسیژن زدایی

- نیتروژن زدایی

شدت هر یک از این واکنشها به وسیلهی انواع کاتالیزورهای استفاده شده و شرایط فرآیند و ترکیبات خوراک تعیین میشود. روغنهای پایهای که با به کارگیری هیدروژن به دست میآیند معمولا دارای سطح کیفیت روغنهای گروه II و III در تقسیم بندی API هستند.

تحت شرایط سخت، هیدروژنه کردن آروماتیکها و واکنشهایی که منجر به گشوده شدن حلقه میشوند، باعث کاهش ترکیبات آروماتیک موجود در روغن پایه میشوند. البته، واکنشها تنها به هیدروژنه کردن و گشودن حلقه محدود نمیشود. واکنشهای هیدرو کراکینگ که منجر به کاهش وزن مولکولی میشوند نیز در این فرآیند بسیار مهم هستند. ریشه تولید روغن پایه با استفاده از هیدروژن به تلاشهای قبلی برای به مایع تبدیل کردن زغال سنگ با استفاده از فشارهای بالای عیدروژن برمیگردد.

طبق نتایج به دست آمده توسط برگیاس اولین واحد عملیاتی فعالیت خود را در آلمان آغاز کرده است. در ادامه به دنبال قرارداد کلیدی که بین شرکت IG آلمان و شرکت استاندارد نفتی امریکایی بسته شد منجر به ساخت واحدهای بزرگ هیدروژناسیون در لوئیزیانا و نیویورک برای تولید روغن پایه شد اما استفاده از فرآیند هیدروژناسیون و هیدروکراکینگ برای تولید روغن پایه در دههی 70 قرن نوزدهم میلادی متداول گردید.

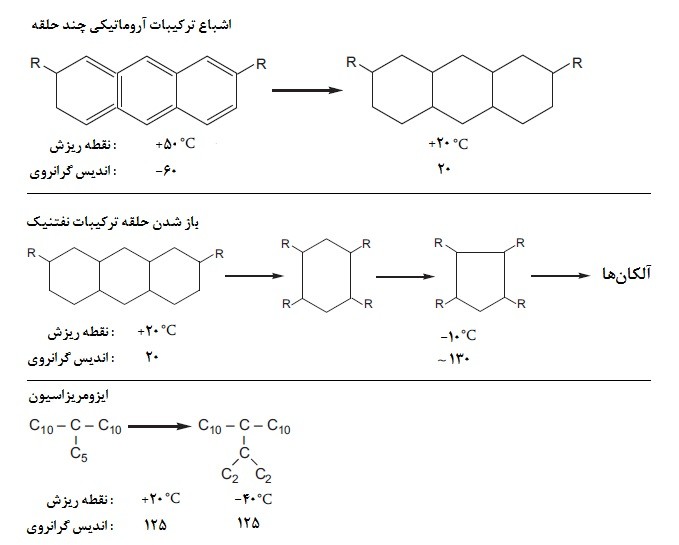

در تهیه روغن پایه با استفاده از روش سنتی استخراج با حلال با استفاده از جداسازی مواد نامطلوب از محصولات تقطیر خلأ روغن پایه تولید میشود در حالی که در روش تولید با استفاده از فرآیندهای هیدروژناسیون و هیدروکراکینگ در ساختار شیمیایی روغنها تغییر ایجاد میشود. از یک طرف ترکیبات ناپایدار (گوگرد، نیتروژن، اکسیژن) طی فرآیند شیمیایی به ترکیبات پایدار تبدیل میشوند و از طرف دیگر با واکنشهایی همچون اشباع ترکیبات آروماتیکی، باز شدن حلقه ترکیبات نفتنیک و همچنین ایزومریزاسیون ترکیباتی تولید میگردد که باعث بهبود کیفیت روغن پایه تولیدی میگردد.

تولید روغن پایه با استفاده از فرآیندهای نوین کاتالیستی – هیدروکراکینگ

در تهیه روغن پایه با استفاده از روش سنتی استخراج با حلال با استفاده از جداسازی مواد نامطلوب از محصولات تقطیر خلأ روغن پایه تولید میشود در حالی که در روش تولید با استفاده از فرآیندهای هیدروژناسیون و هیدروکراکینگ در ساختار شیمیایی روغنها تغییر ایجاد میشود. از یک طرف ترکیبات ناپایدار (گوگرد، نیتروژن، اکسیژن) طی فرآیند شیمیایی به ترکیبات پایدار تبدیل میشوند و از طرف دیگر با واکنشهایی همچون اشباع ترکیبات آروماتیکی، باز شدن حلقه ترکیبات نفتنیک و همچنین ایزومریزاسیون ترکیباتی تولید میگردد که باعث بهبود کیفیت روغن پایه تولیدی میگردد. در ادامه به بررسی واکنشهای هیدروکراکینگ و هیدروژناسیون پرداخته شده است.

واکنشهای هیدروکراکینگ

هیدروکراکینگ برشهای نفتی همیشه مورد توجه بوده است. در سال 1927 شرکت فاربن[1] برای تبدیل لینیت به بنزین از این فرآیند استفاده کرد. در سال 1930 شرکت اسو[2] این روش را برای بهبود کیفیت خوراکهای نفتی به کار برد. در سالهای اخیر نیز به دلایل زیر فرآیند هیدروکراکینگ به سرعت گسترش یافته است.

- تغییر ساختار پالایشگاهها

- افزایش تقاضا برای فرآوردههای سبک

- تولید هیدروژن فراوان و ارزان از واحد رفرمینگ

- بهبود کاتالیزورها

ویژگی اصلی واکنشهای هیدروکراکینگ شکستن پیوند کربن-کربن است. برحسب وضعیت قرار گرفتن این پیوند، میتوان واکنشها رو را به سه گروه تقسیم کرد:

- واکنش هیدروکراکینگ ساده (شکست C-C در یک زنجیر) :

این واکنش مجموع دو واکنش کراکینگ هیدروکربن زنجیری و اشباع اولفین حاصل به وسیله هیدروژن است:

![]()

- واکنشهای آلکیل زدایی در حضور هیدروژن (شکست C-C مجاور یک حلقه) :

![]()

- واکنش باز شدن حلقه (شکست C-C در یک حلقه)

![]()

واکنشهای هیدروژناسیون

این واکنشها شامل گوگرد زدایی و نیتروژن زدایی هستند. در شکل (1) این واکنشها آوردهشدهاند.

در شکل (2) واکنشهای اشباع ترکیبات آرومایکی چند حلقه، بازشدن حلقه ترکیبات نفتنیک و ایزومریزاسیون به همراه تغییرات اندیس گرانروی و نقطه ریزش ترکیبات قبل و بعد از واکنش آوردهشده است.

واکنشهای هیدروؤناسیون به همراه تغییرات اندیس گرانروی و نقطه ریزش ترکیبات

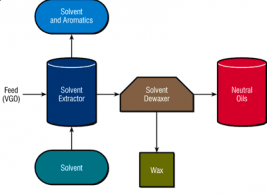

تولید روغن پایه با استفاده از روش استخراج توسط حلال

روش استخراج توسط حلال

در پالایش روغن پایه با استفاده از اسید از واکنشهای شیمیایی برای کاهش اجزای آروماتیکی و از بین بردن اجزای واکنش پذیر کاهندهی عمر مفید روغن استفاده میشود اما در روش استخراج با استفاده از حلال جداسازی فیزیکی- شیمیایی انجام میگردد. به این ترتیب به کمک روش استخراج با استفاده از حلال بیشتر ترکیبات آروماتیک موجود در روغن استخراج و پس از بازیافت حلال به صورت اکستراکت از واحد خارج میگردد. به محصول این مرحله که برای پالایش بیشتر به مراحل بعد فرستاده میشود رافینیت گفته میشود.

رافینیت دارای مقاومت بالاتر در برابر حرارت و اکسیداسیون بوده و اندیس گرانروی آن نیز نسبت به خوراک ورودی به واحد استخراج با حلال بالاتر است. به طور ویژه انتخاب پذیری برای ترکیبات آروماتیکی چند حلقه که دارای تعداد حلقه آنها سه یا بیشتر حلقه است به دلیل سرطانزا بودن این ترکیبات نیاز به توجه خاصی دارد. شکل (1) نشان دهنده فرآیند تولید روغن با استفاده از روش استخراج با حلال است.

در فرآیند استخراج با استفاده از حلال، حلال و خوراک ورودی در ستون مخلوط شده و برای مدتی کوتاه این مخلوط تقریبا ثابت باقی میماند. در نتیجه مواد آروماتیک در حلال حل شده و تشکیل دو فاز میدهند. فازی که دارای مواد آروماتیک است دارای رنگ تیره و فاز دیگر دارای رنگ روشن میباشد. به طور کلی فرآیند استخراج با استفاده از حلال تنها قادر به تولید روغنهای پایه نهایی با کیفیت پایین است و خواص روغن تولیدی وابستگی زیادی به نوع خوراک این واحد دارد. انتخاب نوع حلال مورد استفاده در این روش به عوامل زیر وابسته است:

- گزینش پذیری (منجر به تولید رافینیت با کیفیت بالا میگردد)

- توانایی حلال در جذب (برای به حداقل رساندن نسبت حلال به روغن)

- سادگی در بازیافت حلال (نقطه جوش حلال باید کمتر از نقطه جوش رافینیت و مواد آروماتیک جدا شده باشد)

- خواص مناسب حلال (این خواص شامل: پایداری بالا، ایمنی، سمیت کم، حمل آسان و قیمت مناسب است)

حلالهایی که به طور عمده در تولید روغن پایه با استفاده از روش استخراج توسط حلال استفاده میشوند عبارتند از:

- فورفورال

- N- متیل پیرولیدون (NMP)

فنل نیز در گذشته کاربرد زیادی داشته است اما امروزه به دلایل زیست محیطی از آن کمتر استفاده میشود. در سالهای اخیر چندین واحد استخراج فورفورال به واحدهای NMP تبدیل شدهاند زیرا این حلال غیر سمی علاوه بر انتخاب پذیری بالا باعث صرفهجویی قابل توجهی در انرژی نیز میگردد. در جدول (1) خواص سه حلال متداول در فرآیند استخراج با حلال با یکدیگر مقایسه شدهاند.

جدول (1) مقایسه خواص سه حلال مورد استفاده در فرآیند استخراج

| خاصیت | فنول | -Nمتیل پیرولیدون | فورفورال |

| گزینش پذیری | خوب | بسیار خوب | عالی |

| قدرت حل کنندگی | عالی | بسیار خوب | خوب |

| پایداری | بسیار خوب | عالی | خوب |

| زمان ته نشینی | بالا | متوسط | پایین |

| سرعت انعقاد | پایین | متوسط | بالا |

| میزان سمی بودن | بالا | پایین | متوسط |

| بازده رافینیت | پایین | بالا | بالا |

| رنگ محصول | خوب | عالی | خوب |

فاکتورهای مهم در کارایی یک واحد استخراج با حلال عبارتند از:

- نسبت حلال به روغن: افزایش نسبت حلال به روغن منجر به استخراج بهتر و حذف بیشتر ترکیبات آروماتیکی و همچنین کاهش بازده تولید میگردد.

- دمای استخراج: با افزایش دمای استخراج توانایی در حلالیت افزایش مییابد، اما هنگامی که خوراک ورودی به واحد استخراج و حلال با یکدیگر مخلوط شوند، گزینش پذیری کاهش مییابد.

- تماس حلال با روغن: اصول کلی مورد استفاده برای افزایش تماس بین حلال و روغن عبارتند از:

- استفاده از وسایل مخلوط کن چند مرحلهای

- تجهیز ستون تقطیر به حلقههای سرامیکی یا سینیهای غربالگر

- استفاده از تماس دهندههای صفحه گردان در ستون استخراج

- استفاده از استخراج کنندههای گریز از مرکز چند مرحلهای که دو جریان روغن و حلال را مخلوط کرده و رافینیت و محصولات استخراج را از یکدیگر جدا میکند.