ترموپلاستیک الاستومرها و کامپوزیتهای پلیمری

کامپوزیتها میتوانند به عنوان موادی که از دو جز یا بیشتر تشکیل شده و شامل دو فاز یا بیشتر میباشند، تعریف شوند. دلایل زیادی برای استفاده از کامپوزیتها نسبت به پلیمرهای ساده همگن وجود دارد که بعضی از این دلایل عبارتند از: افزایش استحکام کششی و پایداری ابعادی، افزایش چقرمگی و استحکام ضربه، افزایش دمای واپیچی گرمایی، کاهش تراوایی مایعات و گازها، بهبود خصوصیات الکتریکی وکاهش قیمت.

پیدایش ترموپلاستیک الاستومر هایی مانند ABS/SBSدر اواخر سال 1950 میلادی افق تازهای را در زمینه تکنولوژی و مهندسی پلیمر ایجاد کرد. ترموپلاستیک الاستومرها، گروهی از مواد پلیمری هستند که ضمن برخورداری از اکثر ویژگیهای فیزیکی و مکانیکی لاستیکهای پخت شده، از قابلیت فرآیند شدن و بازیافت همانند یک ترموپلاستیک، برخوردارند. خصوصیات یک کامپوزیت یا نانو کامپوزیت براساس خصوصیات فازها مثل شکل و اندازه پرکننده، رفتار فصل مشترک بین فازها و مورفولوژی تعیین میشود و معمولاً یکی از این موارد بیشترین تأثیر را دارد.

استفاده از فیلرهای با ابعاد نانومتری به منظور افزایش سازگاری آلیاژهای پلیمری امتزاجناپذیر و در نتیجه افزایش خواص مکانیکی، نخستین بار توسط Scherbacoff در سال 1993 به عنوان قسمتی از رساله دکترای ایشان بررسی شد. محققان سعی نموده اند تا با افزودن یک فاز لاستیکی به نام SBS به پلیمر پایه ABS و تهیه کامپوزیتهایی با درصدهای مختلف، خواص مکانیکی، مورفولوژیکی و رئولوژیکی آنها را تقویت نمایند.

Patricia و همکارانش اثر SBS را بر روی خواص مکانیکی نانو کامپوزیتهای PP/SBS مورد مطالعه قرار دادند. آنها دریافتند که حضور فاز لاستیکی ثانویه یا آلی رس اثر چندانی روی قدرت کشش و مدول لاستیکی پلیپروپیلن ندارد ولی افزودن SBS به پلیپروپیلن باعث افزایش قدرت ضربه کامپوزیتها میگردد که این افزایش متناسب با محتوای فاز لاستیکی موجود در نمونهها میباشد. اثر افزایش SBS بر قدرت ضربه PS در نمونههای حاوی آلی رس مشهودتر است. در این نمونهها رس به عنوان سازگار کننده و کاهش دهنده سایز ذرات لاستیکی عمل میکند.

Kim و همکارانش به بررسی اثر سیلیکا بر روی استحکام ضربه ABS پرداختند و مشاهده کردند که نانو کامپوزیتهایی با 1% الی 8% ذرات سلیکا، استحکام ضربه بالایی از خود نشان میدهند بدون اینکه اثر منفی روی مدول الاستیکی و سختی و قدرت کششی آن بگذارند. آنها علت این افزایش را توسعه تغییر شکل در کل نمونه به وسیله ذرات کروی سیلیکا بیان کردهاند و خاطر نشان کردهاند که برهم کنش بین سطحی میان سیلیکا و فاز ABS نقش مهمی در کنترل ریزساختار و خواص نانوکامپوزیت برعهده دارد.

ارتباط میان رفتار رئولوژیکی آلیاژهای پلیمری یا مورفولوژی آنها به منظور درک و پیشبینی نسبی نحوه گسترش و شکلگیری مورفولوژی آلیاژهای پلیمری در طی فرایند اختلاط اجزا آلیاژ حائز اهمیت میباشد. با توجه به اینکه مورفولوژی آلیاژ در کنار قدرت چسبندگی سطح مشترک میان فازها در آلیاژ کارایی یا خواص مکانیکی آلیاژ را تعیین میکنند و همچنین علاوه بر مورفولوژی، قدرت چسبندگی سطح مشترک میان دو فاز نیز با استفاده از بررسی خواص رئولوژیکی آلیاژ امکانپذیر است، اهمیت بررسی رفتار رئولوژیکی آلیاژ و ارتباط آن با مورفولوژی و قدرت چسبندگی میان فازها در آلیاژ دو چندان میشود.

بنابراین با بررسی رفتار رئولوژیکی آلیاژ، تا حدودی میتوان خواص نهایی محصول را پیشبینی نمود. در بسیاری از موارد هدف از آلیاژ کردن گونههای مختلف پلیمرها، بهبود فرآیندپذیری و خواص رئولوژیکی است. علاوه بر این، رفتار رئولوژیکی شاهد بسیار معتبری برای بررسی خواص مولکولی و نیز امتزاجپذیری آلیاژهای پلیمری میباشد.

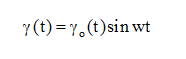

برای بررسی رفتار رئولوژیکی آلیاژهای پلیمری، آزمونهای رئولوژیکی در محدوده ناحیه ویسکوالاستیک خطی انجام میشود که در این نواحی مورفولوژی آلیاژ بدون تغییر باقی میماند. مهمترین پارامترهای رئولوژیکی که در مورد پلیمرها و آلیاژهای پلیمری مورد بررسی قرار میگیرند، مدول الاستیکی (`G)، مدول اتلاف (“G) و ویسکوزیته ترکیبی (h*) میباشند. رفتار ویسکوالاستیک خطی پلیمرهای مذاب معمولا با استفاده از رئومترهای صفحهای موازی یا مخروط به دست میآید . رابطه تغییر فرم نوسانی وابسته به زمان به صورت زیر میباشد:

(1)

که در آن دامنه نوسان ، w فرکانس و t زمان میباشد. تنش وابسته به زمان حاصل از این تغییر فرم از رابطه زیر به دست میآید :

(2) ![]()

که در آن تنش برشی، G¢ مدول الاستیک یا ذخیرهای و G² مدول اتلاف یا ویسکوز میباشد.