بررسی استفاده از حلال دمولسیفایر در جداسازی امولسیون آب – نفت خام

آلودگی نفتی در آب به یک موضوع جدی تبدیل شده است. این امر به دلایلی همچون حوادث نفتی در دریاها، فرآیندهای تولیدی صنعت و حتی برخی عادات زندگی روزانه ناشی میشود. این موضوع به طور جدی برهم زننده تعادل زندگی انسان و محیط زیست است و از سوی دیگر وجود آب در نفت خام باعث به وجود آمدن مشکلاتی از قبیل افزایش گرانروی، خوردگی خطوط لوله، افزایش پسماندهای غیر قابل استفاده و همچنین مشکلات ذخیرهسازی و انبار میگردد.

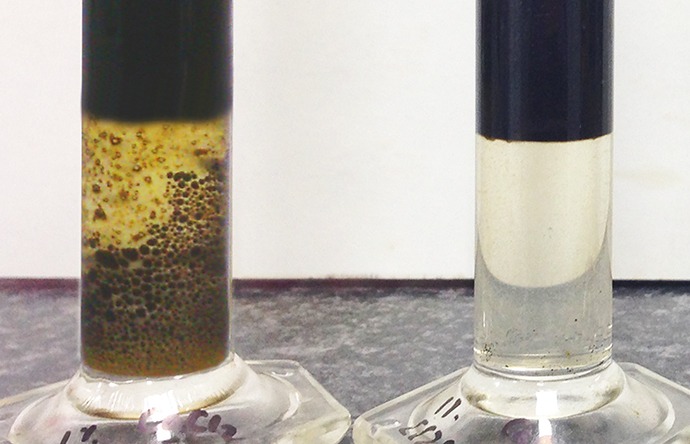

عمده امولسیونهای نفتی که از پخش آب در نفت شکل میگیرند امولسیونهای نامطلوبی هستند که اثرات مخرب و نگرانیهای زیست محیطی فراوانی را به دنبال دارند. به منظور به حداقل رساندن مشکلات و نگرانیهای صنعتی و زیست محیطی ناشی از تشکیل این امولسیونها در فرآیند پالایش نفت باید از تشکیل آنها جلوگیری شود یا به نحوی آنها را از بین برد. یکی از متداولترین فرآیندها برای این کار، شکست امولسیون به کمک دمولسیفایرهای شیمیایی است که امروزه در صنایع نفتی به کار میرود.

دمولسیفایرهای شیمیایی علیرغم از مزیتهای متعددی برخوردارند سمی هستند و اثرات زیان باری بر محیط زیست دارند. استفاده از سایر فرآیندهای جداسازی به منظور جلوگیری از مشکلات استفاده از دمولسیفایرهای در سالهای اخیر رونق یافته است. به منظور جلوگیری از این موارد آب موجود در نفت خام باید به وسیله فرآیند جداسازی مناسب حذف گردد. به منظور غلبه بر مشکلات یاد شده جداسازی نفت و آب امری ضروری به نظر میرسد.

یکی از روشهای جداسازی که بدون تغییر فاز انجام میگردد فیلتراسیون است. فیلتراسیون عبارت است از جداسازی مواد از یک سیال به وسیله عبور دادن آن از یک جسم متخلخل دارای الیاف یا دانهای که جامد را روی سطح یا داخل خود نگه میدارد و سیال را از خود عبور میدهد. یکی از انواع فرآیند فیلتراسیون که امروزه کاربرد گستردهای در صنایع مختلف پیدا کرده است استفاده از فرآیند غشایی است.

یا غیر همگن باشد. انتقال اجزاء از میان غشا نیز میتواند به دو صورت فعال یا غیرفعال انجام گردد. انتقال غیر فعال میتواند با اعمال یک اختلاف فشار، اختلاف غلظت یا اختلاف دما انجام شود، به علاوه میتوانند طبیعی یا مصنوعی باشند. از جمله مزیتهای استفاده از فرآیند غشایی نسبت به دیگر فرآیندهای جداسازی میتوان به مصرفی انرژی پایین، جداسازی پیوسته، توانایی استفاده از جداسازی غشایی به صورت ترکیب با سایر فرآیندهای جداسازی و عذم نیاز به مواد افزودنی اشاره کرد.

به طور کلی غشا را میتوان به عنوان لایه ای نازک است که می تواند اجزا یک سیال را به طور انتخابی جداسازی نماید تعریف کرد، به عبارت دیگر غشا یک سد گزینشی بین دو فاز است. عبارت گزینشی مربوط به ذات یک غشا یا یک فرآیند غشایی است. شایان ذکر است که این تعریف یک تعریف ماکروسکوپی است در حالی که جداسازی باید در سطح میکروسکوپی در نظر گرفته شود این تعریف بیانی از ساختار غشا و یا مکانیزم جداسازی غشایی ارایه می دهد.

غشا میتواند ضخیم یا نازک و یا دارای ساختار همگن مهم ترین بخش فرآیند جداسازی غشایی ساخت غشای مناسب با توجه به ماهیت فرآیند مورد نظر است. یکی از پلیمرهای مهم در ساخت غشاهای میکروفیلتراسیون، نانوفیلتراسیون و الترافیلتراسیون پلیمر پلی اتر سولفون است. غشاهای بر پایه پلی اتر سولفون دارای خواصی از قبیل پایداری حرارتی، مقاومت مکانیکی، مقاومت شیمیایی خوب و شکل پذیری بالا میباشند. اما تمایل زیاد این پلیمر به رسوبگذاری مشکل بسیار بزرگی است و با کاهش نفوذ پذیری آب تاثیر منفی بر عملکرد غشا دارد.

برای کاهش گرفتگی غشاهای پلی اتر سولفون، رویکردهای مختلفی مثل ترکیب پلیمرها، پیوند مونومری و استفاده از نانو ذرات در شبکه غشا پیشنهاد شده است. پلیمر پلی اتر سولفون دارای خاصیت آبدوستی است که تحقیقات نشان میدهد که گرفتگی غشا به طور مستقیم با خواص آبگریزی آن ارتباط دارد.

به طور کلی سه نوع امولسیون برای نفت خام – آب میتوان در نظر گرفت:

- امولسیون نفت در آب

- امولسیون آب در نفت

- امولسیونهای چند گانه

مکانیزم عملکرد دمولسیفایرها، جایگزین بخشی از مواد فعال سطحی و کاهش قدرت کشش سطحی مرز مشترک آب – نفت میگردد. از جمله دمولسیفایرهایی که برای استفاده پیشنهاد میگردد شامل سولفاناتها، پلی گلایکول اتر، اکسیلاتت فنولها و مشتقات ناتیل فنول اتکسیلات است. از جمله عوامل مؤثر در کارایی یک دمولسیفایر عبارتد از:

- گرانروی نفت خام اولیه

- نوع دمولسفایر مورد استفاده

- میزان پایداری امولسیون نفت – آب

- غلظت امولسیون

- مقدار دمولسیفایر مورد استفاده

- مقدار نمک موجود در آب

- دما

- میزان Freshwater تزریقی به نفت در فرآیند

بررسی استفاده از دمولسیفایر در جداسازی امولسیون آب – نفت خام قسمت دوم>>